Was ist ein Werksabnahmetest (Factory Acceptance Test / FAT)? (Definition auf Deutsch)

Eine Werksabnahmeprüfung (Factory Acceptance Test / FAT) dient dazu, zu überprüfen, ob neu hergestellte Produkte (egal, ob es sich dabei um eine Maschine oder eine Software handelt) gemäß den Vorschriften und den Angaben des Kunden funktioniert. Sie wird noch in der Produktionsstätte vor der Lieferung und Installation beim Kunden durchgeführt. Und zwar in der Regel gemeinsam mit dem Auftraggeber oder einem seiner Vertreter.

In diesem Beitrag zum Thema “Factory Acceptance Test (FAT / Werksabnahme)” erfahren Sie:

- Warum Sie Checklisten für die Werksabnahme verwenden sollten.

- Punkte, die in einer solchen Checkliste enthalten sein sollten.

- Die 4 häufigsten FAT-Probleme – und deren Lösungen.

- Wie Sie eine Werksabnahme richtig durchführen.

- Eine moderne Software-Lösung zur Optimierung des FAT-Protokoll.

- Kostenlose Checklisten und Vorlagen für den Factory Acceptance Test.

Was ist der Unterschied zwischen FAT und SAT?

- Das Ziel des Factory Acceptance Test (FAT) ist es, vor der Auslieferung überprüfen, ob das System korrekt eingerichtet ist und wie erwartet funktioniert. Die Werksabnahmeprüfung wird am Standort des Herstellers durchgeführt, um sicherzustellen, dass alle technischen Anforderungen erfüllt sind.

- Das Ziel des Site Acceptance Test (SAT) ist es, zu überprüfen, ob die Steuerungs- und Sicherheitssysteme gemäß ihren funktionalen Spezifikationen voll funktionsfähig sind, bevor sie in Betrieb genommen werden. Site Acceptance Tests werden in der Betriebsstätte durchgeführt und das Bestehen führt zur Inbetriebnahme der Anlage.

Warum eine Checkliste für die Werksabnahme verwenden?

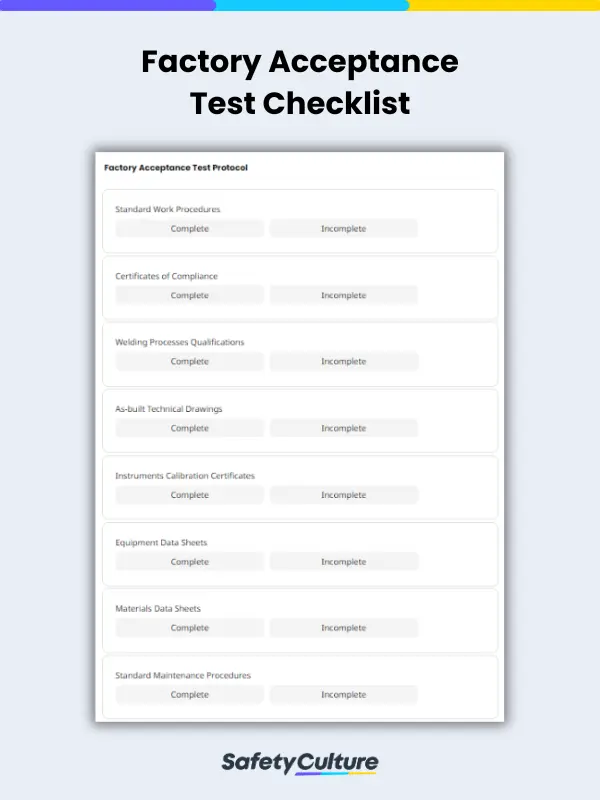

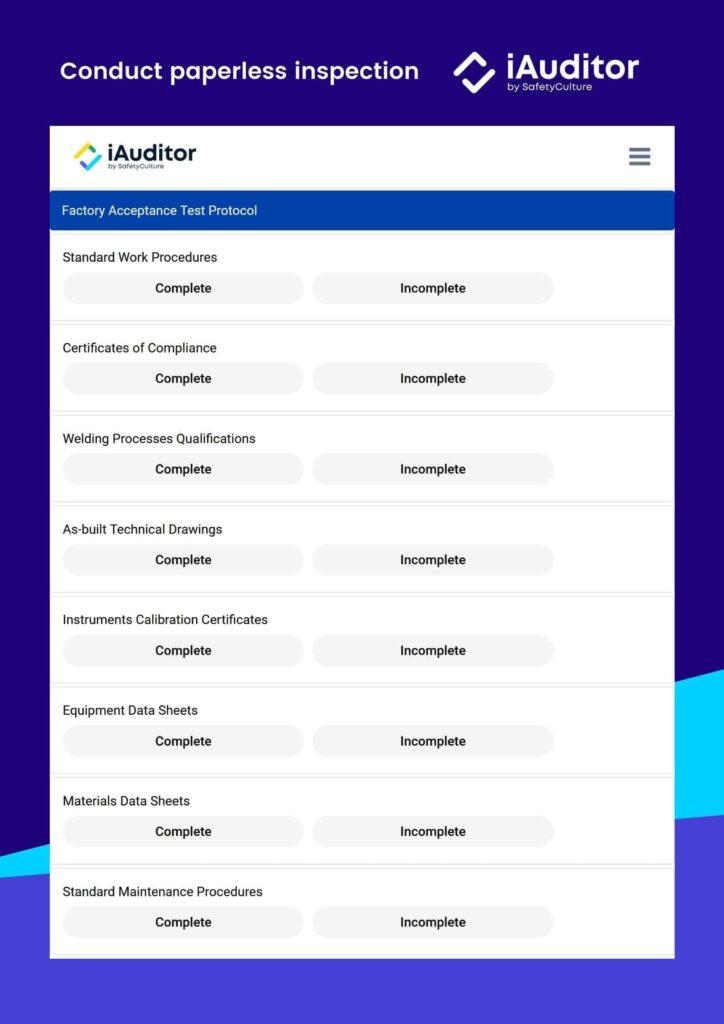

Die Verwendung einer Checkliste für die Werksabnahme kann kostspielige Projektverzögerungen reduzieren, indem sie die Vervollständigung des FAT-Protokolls, wie beispielsweise mit Standardarbeitsanweisungen, Konformitätsbescheinigungen und Qualifikationsnachweise für die Arbeitssicherheit bei Schweißarbeiten sicherstellt.

Checkliste für die Werksabnahmeprüfung (FAT / Factory Acceptance Test)| SafetyCulture (vormals iAuditor)

Was beinhaltet eine Checkliste für den Factory Acceptance Test (FAT)?

Mit dieser Checkliste für die Werksabnahme können Sie u. a. folgende Punkte überprüfen:

- Übereinstimmung mit den technischen Anforderungen,

- Anforderungen an Schweißverfahren,

- Technische Zeichnungen gemäß Entwurf,

- Kalibrierungszertifikate der Instrumente,

- Standardarbeitsanweisungen,

- Gerätedatenblätter,

- Materialdatenblätter,

- Kontrollmechanismen.

4 Häufige Probleme bei der Werksabnahme – und die Lösungen für diese

Abweichungen von der ursprünglichen Planung können zu Installationsproblemen vor Ort führen, die den Zeitplan eines Projekts durcheinander bringen. Vor der Auslieferung sollten deshalb alle Mängel behoben werden, damit die Produktionsanlagen des Kunden pünktlich in Betrieb gehen können. Im Folgenden finden Sie 4 häufige Probleme, die bei Werksabnahmeprüfungen festgestellt werden. Außerdem erfahren Sie, welche Gegenmaßnahmen Sie ergreifen können, um diese in den Griff zu bekommen.

-

Mangelhafte Gerätequalität oder Verarbeitung

Qualitätsmanager sollten sich regelmäßig mit Ingenieuren und Fertigungsleitern abstimmen, um sicherzustellen, dass die technischen Vorgaben (elektrische, mechanische, pneumatische und verfahrenstechnische Pläne) genau eingehalten werden. Vor der Werksabnahme bereiten Sie die Kalibrierungszertifikate vor und beziehen sich dabei auf die Datenblätter der Komponenten und verwendeten Materialien, um qualitativ hochwertige Maschinen mit einer optimalen Leistung zu garantieren.

-

Nichtkonformität mit gesetzlichen oder sanitären Vorschriften

Die Kunden geben oft einen bestimmten Standard bei der Herstellung der bestellten Geräte vor. Bioprozessanlagen, Kessel und Druckbehälter können beispielsweise durch Konformitätsbewertungen der American Society of Mechanical Engineers (ASME) zertifiziert werden. Für elektrische und elektronische Produkte, Systeme und Dienstleistungen halten sich die Hersteller im Allgemeinen an die Normen der Internationalen Elektrotechnischen Kommission (IEC). Sie können auch die Zusammenarbeit mit externen Experten (Industriehygienikern oder Gesundheits- und Sicherheitsbeauftragten) in Erwägung ziehen, um die Konstruktionsspezifikationen einzuhalten.

-

Mangel an geeigneten Maschinenschutzvorrichtungen

Durchführung von Überprüfungen der Schutzeinrichtungen vor und nach dem Betrieb der Maschine zusammen mit den Kunden. Es liegt in der Verantwortung des Qualitätsmanagers, Installations-, Wartungs- und Benutzerhandbücher, empfohlene Ersatzteillisten und einfach zu verwendendes Schulungsmaterial für Bediener und Wartungspersonal bereitzustellen. Die Lock-Out-Tag-Out (LOTO)-Kennzeichnungen und -Verfahren sollten ebenfalls klar festgelegt werden, um den Normen der Occupational Health & Safety Administration (OSHA) zu entsprechen.

-

Geringerer Durchsatz als erwartet

Sie sollten dem Kunden ein schrittweises Verfahrensprotokoll einschließlich aller Aufzeichnungen des vereinbarten FAT-Protokolls zur Überprüfung und Genehmigung vorlegen. Bei der eigentlichen Werksabnahme sollte die gewünschte Funktionalität durch eine Reihe von Validierungstests auf der Grundlage zuvor festgelegter Abnahmekriterien und einer Punch-Liste (Zusammenstellung von Nichtkonformitäten) nachgewiesen werden.

Wie führt man einen Factory Acceptance Test durch?

Das FAT-Verfahren hängt von den Konstruktionsspezifikationen und der beabsichtigten Funktion der Maschine ab, die der Prüfung unterzogen wird. Auch wenn die einzelnen Schritte der Werksabnahmeprüfung für jedes Gerät unterschiedlich sind, können Sie sich als allgemeinen Leitfaden an das folgende Standard-FAT-Verfahren halten:

-

Kommunikation mit dem Kunden

Bei der Ankunft des Kunden im Werk sollten Sie zuerst alle Details besprechen, die vor der Abnahmeprüfung noch zu klären sind. Die Klärung von Projektanpassungen und Änderungswünschen zeigt, dass Sie den Produktionsprozess des Kunden verstehen und in der Lage sind, seine Erwartungen zu erfüllen.

-

Überprüfung der Details des Prüfplans

Ein Prüfplan dient dazu, den Zeitplan und die Reihenfolge der Kontrollen auf der Grundlage der Auftragsspezifikationen und der funktionalen Anforderungen klar darzustellen. Bei der Besprechung des Prüfplans mit dem Kunden sollten Sie diesem die Referenzdokumente oder andere Grundlagen für die Abnahmekriterien vorlegen. Dazu gehören z. B. Bauvorschriften oder der Nachweis von Prüf- und Inspektionsergebnissen.

-

Durchführung von Risikobewertungen

Ermitteln Sie vor Beginn der Abnahmeprüfung die möglichen Gefahren im Prüfbereich und beseitigen Sie diese. Führen Sie eine Sicherheitsüberprüfung durch und vergewissern Sie sich, dass die Typenschilder der Maschinen sichtbar, die Notausschalter zugänglich und die Sicherheitsschalter installiert sind. Verwenden Sie eine Checkliste für Abnahmeprüfungen, um sicherzustellen, dass alle Vorprüfungen korrekt durchgeführt und gegebenenfalls Korrekturmaßnahmen ergriffen wurden. Sowie, dass das gesamte FAT-Personal mit der entsprechenden PSA ausgestattet ist.

-

Demonstration der Leistungsfähigkeit der Anlage

Bestätigen Sie das FAT-Protokoll und fahren Sie mit den Funktions- und Zulassungstests fort – von der Inbetriebnahme bis zum Wartungsverfahren. Während das Qualitätssicherungsteam die Leistung der Maschine prüft, stellt der Kunde Fragen, um abzuschätzen, wie sie in seinem Betrieb funktionieren wird. Ad-hoc-Tests können notwendig werden, falls eine Unregelmäßigkeit festgestellt wird.

-

Zusätzliche Anpassungen vornehmen

Sobald die Fehlerliste abgearbeitet ist und zusätzliche Anpassungen an der Anlage vorgenommen wurden, sollte eine offizielle Abnahmeerklärung vom Qualitätsmanager, dem leitenden Konstrukteur und dem Fertigungsleiter des Herstellers sowie einem Vertreter des Kunden unterzeichnet werden.

Der Kunde wird nach der ordnungsgemäßen Installation am endgültigen Standort einen Abnahmetest (SAT) durchführen. Ein solcher prüft die Leistung der Anlage in Verbindung mit anderen Systemen am Standort.