¿Qué es el Kaizen?

Kaizen es un término japonés que significa “cambio bueno”, “cambio a mejor” o “mejora”. Como filosofía, el kaizen promueve una mentalidad en la que los pequeños cambios incrementales crean un impacto a lo largo del tiempo. Como metodología, el kaizen mejora áreas específicas de una empresa implicando a la alta dirección y a los empleados de base para iniciar cambios cotidianos, sabiendo que muchas pequeñas mejoras pueden dar grandes resultados.

Historia y desarrollo

Las raíces del sistema kaizen se remontan a la posguerra, cuando la reforma económica se apoderó de Japón. Desde que Toyota Motor Corporation implantó el Sistema de Sugerencia de Ideas Creativas en mayo de 1951, los cambios e innovaciones condujeron a una mayor calidad de los productos y productividad de los trabajadores, contribuyendo sustancialmente al desarrollo de la empresa.

En septiembre de 1955, los ejecutivos japoneses comenzaron a visitar oficialmente Estados Unidos como una de las iniciativas del Centro de Productividad de Japón. La integración de la forma americana de hacer negocios con un enfoque humanizado acabó impulsando a las empresas japonesas hacia la competitividad mundial. Durante la década de 1980, el consultor de gestión Masaaki Imai trabajó con Taiichi Ohno para difundir el mensaje del Sistema de Producción Toyota (TPS) , resultado de varios años de mejoras continuas.

Considerado como el Padre del Kaizen, Masaaki Imai introdujo globalmente el kaizen como metodología de gestión sistemática en Kaizen: La clave del éxito competitivo de Japón (1986) . Hoy en día, las organizaciones de diferentes sectores adoptan el kaizen como parte de sus valores fundamentales y practican la mejora continua en el día a día con conceptos de six sigma y lean.

“El sistema kaizen es la mejora diaria: cada día es un reto para encontrar una forma mejor de hacer las cosas. Requiere una enorme autodisciplina y compromiso”.

– Masaaki Imai, fundador del Instituto Kaizen

Elementos clave y principios fundamentales de la técnica Kaizen

Aplicar el kaizen en el lugar de trabajo puede ser casi imposible porque la dirección suele esperar resultados inmediatos. A menudo, las empresas pierden la oportunidad de mejorar los procedimientos de trabajo y optimizar los procesos empresariales, lo que supone una ventaja corporativa, por centrarse demasiado en los resultados. Para maximizar los beneficios del kaizen, los siguientes elementos y principios deben entenderse claramente antes de aplicarlos en su contexto.

Compromiso de la dirección

Una de las razones más comunes por las que fracasa la aplicación de la técnica kaizen es la falta de apoyo y, sobre todo, de acción por parte de los líderes. Imai afirma: “La alta dirección de la empresa tiene el papel más importante en la aplicación de este enfoque kaizen, y luego cada directivo, y después baja a los empleados de base”. Cuando la alta dirección demuestra su compromiso a largo plazo con la mejora continua, los directivos inevitablemente siguen las iniciativas kaizen y los trabajadores desarrollan personalmente una mentalidad kaizen.

Digitalice su forma de trabajar

Capacite a su equipo con SafetyCulture para realizar verificaciones, capacitar al personal, informar problemas y automatizar tareas con nuestra plataforma digital.

Comience gratisCapacitación de los empleados

El empleado que realiza el trabajo sabrá cuál es la mejor manera de mejorar la forma de realizarlo. Los líderes deben crear un entorno en el que las personas se sientan capacitadas para contribuir, de modo que las sugerencias de mejora puedan provenir de todos los niveles y rangos. Animar a los trabajadores a seguir añadiendo valor a la organización no sólo eleva la moral, sino que hace que todos se apropien de los esfuerzos de mejora continua, lo que contribuye al éxito de la aplicación del kaizen.

Paseo por el Gemba

El logro de la eficiencia operativa comienza donde se realiza la tarea real, no desde una sala de conferencias. El Gemba Walk -deriva del término gemba o gembutsu, que significa “el lugar real”- suele ser realizado por los directivos para aprender o revisar exactamente cómo funciona un proceso concreto y obtener información de los trabajadores sobre su mejora. Las listas de comprobación del Gemba Walk guían a los observadores a la hora de formular las preguntas pertinentes para determinar la causa de los problemas y los pasos siguientes.

5S

Uno de los mayores obstáculos para la mejora continua es aferrarse a las viejas prácticas o asumir que los nuevos métodos fracasarán. Los principios de las 5S tienen como objetivo mejorar la eficiencia del lugar de trabajo buscando constantemente formas de eliminar los residuos. Las organizaciones deben abstenerse de pensar que el hecho de que algo haya funcionado antes significa que seguirá funcionando. Las 6S de Lean añadieron la seguridad a las 5S, haciendo hincapié en el establecimiento de controles preventivos para la seguridad de las operaciones de trabajo.

“No se puede generar progreso cuando nos conformamos con las situaciones existentes”.

– Taiichi Ohno, padre del TPS, labase de la fabricación ajustada

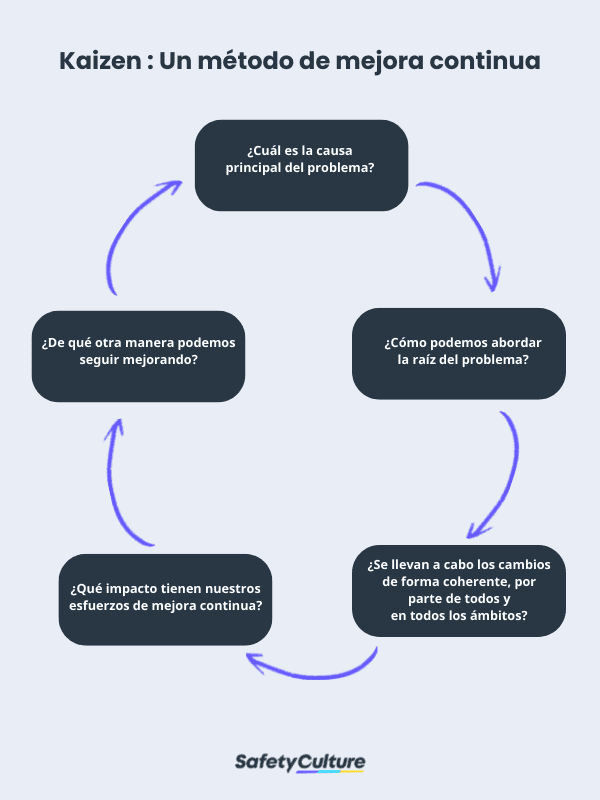

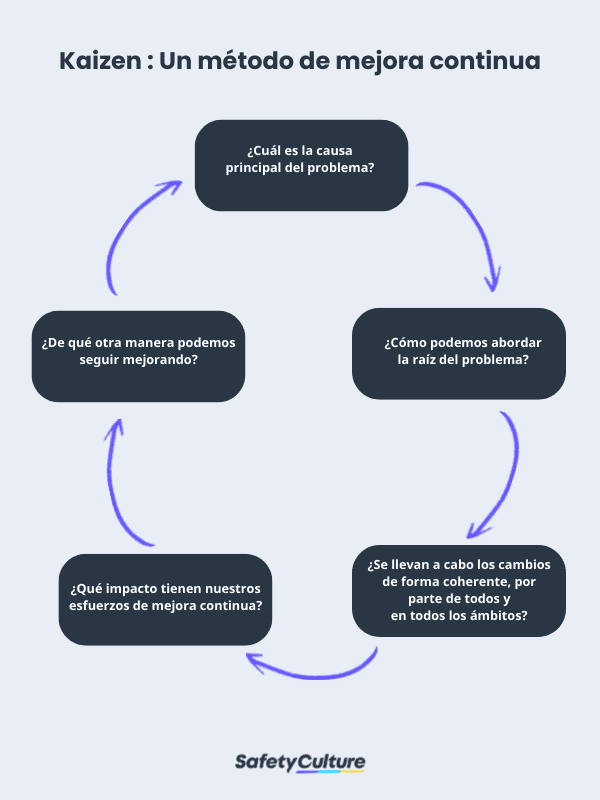

Guía rápida y práctica del proceso

Dado que el kaizen es un proceso paso a paso, el camino para aplicarlo eficazmente sólo puede avanzar si se hacen las preguntas adecuadas. El aprendizaje de los elementos clave y los principios básicos del kaizen prepara a la organización para el éxito, ya que sienta las bases de cómo deben esperarse los resultados. He aquí las preguntas clave de la guía para ayudarle a empezar (y a seguir) con las iniciativas de mejora continua en el lugar de trabajo:

- ¿Cuál es la raíz del problema?

Si una cultura resistente al cambio es mala, entonces invertir recursos en resolver el problema equivocado es peor. Los líderes deben negar sus suposiciones sobre qué (o quién) creen que está mal y profundizar en el asunto practicando el Gemba walk y el análisis de la causa raíz. Colóquese en una mejor posición para identificar las brechas de calidad comunicándose personalmente con los empleados y observando su trabajo de primera mano. Recuerde que no debe criticar, encontrar fallos y culpar a la gente; en su lugar, absorba generosamente todo lo que está ocurriendo en ese momento porque es una realidad más exacta de un día típico de operaciones.

- ¿Cómo podemos abordar la raíz del problema?

Una de las técnicas más sencillas de resolución de problemas es el análisis de los 5 porqués, y llevarlo a cabo para determinar la causa raíz de un problema puede ser eficaz para formular soluciones que eviten su repetición. Armados con las sugerencias creativas de los trabajadores y con el apoyo de la valiosa información del lugar donde se realiza el trabajo, los directivos pueden ahora implementar mejoras de bajo coste pero de gran valor que se alinean con los objetivos de calidad de la organización.

- ¿Se están llevando a cabo los cambios de forma coherente, por todos y en todos los ámbitos?

La dirección demuestra su compromiso con la mejora continua cuando actúa inmediatamente sobre los pequeños cambios incrementales y sigue con iniciativas impactantes a largo plazo. Cambie personalmente su forma de trabajar y observe sus efectos en la calidad de sus resultados. El kaizen es para todo el mundo -no sólo para los miembros del equipo- y debería tener lugar en todas partes, no sólo en la planta. Ahorre tiempo y dinero de la supervisión manual en diferentes centros y en todos los niveles de la empresa centralizando la gestión del kaizen.

- ¿Qué impacto tienen nuestros esfuerzos de mejora continua?

Las personas tienden a renunciar a la aplicación del método kaizen porque no ven ni sienten al instante la diferencia que sus acciones, aparentemente pequeñas, marcan en el conjunto de la empresa. El informe A3 o el informe 8D son documentos ideales para compartir con los empleados, ya que supervisan el rendimiento y miden la eficacia de los cambios aplicados, y está demostrado que comunican eficazmente el impacto de las iniciativas kaizen. Por regla general, la mejora continua bien hecha conduce a resultados positivos y duraderos que añaden un valor significativo a toda la organización. Tenga en cuenta las soluciones más impactantes para saber qué acciones debe detener, iniciar y continuar la empresa.

- ¿De qué otra manera podemos seguir mejorando?

El camino de la mejora continua no está marcado por una actitud de perfeccionismo, sino por un deseo de crecimiento personal y organizativo. Alcanzar el 50% de los objetivos de mejora ahora es bueno; celebre la victoria pero nunca deje de mejorar. Sea proactivo a la hora de resolver los problemas en el lugar de trabajo porque el kaizen es un proceso interminable. El ciclo kaizen tiene como objetivo seguir produciendo innovaciones que den forma a la industria a través de años de mejoras continuas.

“No hay nada que no se pueda hacer. Si no puedes hacer algo, es porque no te has esforzado lo suficiente”.

– Sakichi Toyoda, inventor del primer telar automático de cambio continuo del mundo

Un punto de partida para la mejora continua

Una campaña kaizen, o evento kaizen, es un proyecto de mejora a corto plazo diseñado para lograr resultados significativos en los problemas de calidad del proceso. Los eventos kaizen se centran en la mejora de un área específica de la empresa, como un departamento de procesos empresariales de 50 empleados.

Al tratarse de un enfoque a corto plazo con beneficios visibles en pocas semanas, un bombardeo kaizen permite a los equipos de gestión de proyectos obtener fácilmente un alto nivel de compromiso de las personas implicadas y mantener el interés de la alta dirección. Llevar a cabo un bombardeo kaizen de 5 días puede poner en marcha a las organizaciones para construir intencionadamente una cultura kaizen, pero no debe sustituir la aplicación del modelo kaizen.

Ejemplo de 5 días:

Antes del evento

- Conseguir el apoyo práctico de cualquier patrocinador de la alta dirección

- Presentar el alcance del proyecto, los objetivos SMART y los recursos necesarios

- Formar un equipo interdisciplinar de ataque

- Recoger los datos necesarios para definir las mejoras requeridas

- Informar al equipo de la campaña y a otras partes interesadas.

Durante el evento

- Día 1: Introducción del método Kaizen blitz por parte de la alta dirección, formación del equipo blitz sobre la mejora de procesos y revisión del proyecto con un mapa de alto nivel del proceso blitz

- Día 2: Paseo por el Gemba con un mapa de procesos y resolución de problemas con datos de apoyo

- Día 3: Análisis de datos y desarrollo de soluciones viables como las 5S

- Día 4: Perfeccionamiento, priorización y aplicación de soluciones

- Día 5: Preparación y planificación de la mejora continua y presentación de los resultados y recomendaciones a la alta dirección

Después del evento

- Seguir implementando mejoras, especialmente en las acciones que se pasaron por alto durante el bombardeo

- Comunicar los cambios en los procesos a los principales interesados y a todos los empleados

- Firmar el impacto de la campaña kaizen (frente a los objetivos del proyecto) con la alta dirección

“El compromiso a largo plazo con el nuevo aprendizaje y la nueva filosofía es necesario para cualquier gestión que busque la transformación. Los tímidos y los pusilánimes, y las personas que esperan resultados rápidos, están condenados a la decepción”.

– W. Edwards Deming, autor de Out of the Crisis (1986)

Casos de éxito en la gestión

Se necesita un compromiso a largo plazo de realizar constantemente cambios en las operaciones diarias para maximizar los beneficios del sistema kaizen. La mejora de la calidad, la productividad y la seguridad a través de la gestión kaizen en el lugar de trabajo se traduce en un aumento de la moral de los empleados, la satisfacción de los clientes y los ingresos de la empresa. Aprovechar la tecnología inteligente puede ayudar a las organizaciones a gestionar fácilmente los esfuerzos de mejora continua del día a día y a resolver los problemas de forma coherente con soluciones rentables.

Ejemplos:

- Toyota Motor Manufacturing (Reino Unido)

Las innovaciones creativas de bajo coste, como Dougal, que reducen el desperdicio de movimientos haciendo que las piezas se muevan con los trabajadores, y que agilizan las tareas tediosas mediante el uso de herramientas sencillas (como un recogedor de pegatinas), ahorran un total de 35,1 segundos por coche, lo que supone un ahorro de casi 10 años de trabajo si se aplica globalmente en 2018. Sin duda, el kaizen elevó a Toyota como la primera empresa del mundo en producir más de 10 millones de coches en un año. - TOTO, Ltd.

El fabricante japonés de accesorios de fontanería también se ha beneficiado del enfoque kaizen para mejorar la calidad, y su emblemático Washlet ha vendido más de 50 millones de unidades en todo el mundo. En Sunaqua TOTO Ltd., el kaizen ayuda a proporcionar un entorno de trabajo cómodo para las personas con discapacidad. El Kaizen les llevó a rediseñar los contenedores de basura para facilitar su transporte y a reorganizar los suministros para facilitar su manejo.

Toshiyuki Masatsugu pensó en estabilizar los destornilladores colgantes con cuerdas flexibles, eliminando 3,33 horas de trabajo adicionales al mes. Para una empresa de 100 empleados con salario mínimo, su práctica del kaizen ahorraba hasta 13.385.476,125 yenes (124.337,94 dólares) cada año. Según Masatsugu, “Realmente se siente que has logrado algo cuando se te ocurre una nueva técnica como ésta. Todos disfrutamos pensando y trabajando juntos para mejorar nuestro trabajo.” - Estudios de intervención organizativa

Los trabajadores de reparto de correo del servicio postal danés tienen una influencia limitada en la realización de las tareas y en la toma de decisiones sobre el entorno de trabajo. Los resultados muestran que la aplicación del kaizen durante varios años les ayudó a aumentar el nivel de concienciación y la capacidad de gestión de los problemas, lo que condujo a un aumento de la satisfacción laboral y la salud mental.

El kaizen en un hospital regional sueco predijo una mejor integración de los objetivos de la organización y de los empleados después de 12 meses. Los resultados sugieren que los enfoques participativos y estructurados de resolución de problemas que son visuales y familiares para las personas pueden facilitar las intervenciones organizativas.

Mejora continua en su lugar de trabajo

Adoptar el modelo kaizen como forma de mejorar la calidad del trabajo prepara a la organización para la excelencia operativa. Dado que las pequeñas mejoras incrementales producen grandes resultados con el tiempo, comience (o continúe) su viaje kaizen hoy mismo. Deja que el fundador de Toyota te anime: “Antes de decir que no puedes hacer algo, inténtalo”.