¿Qué es Six Sigma?

Six Sigma es un ciclo organizativo que mide la máxima calidad del trabajo. Su objetivo es mantener un sistema de producción y administración altamente eficaz y eficiente que incluya operaciones, compras, recursos humanos y servicios al cliente. Six Sigma mide la eficiencia y la excelencia en cada proceso que aplica un enfoque y una metodología basados en datos para eliminar errores y defectos con el fin de resolver un problema.

Beneficios de la implantación del modelo Six Sigma

Como técnica de mejora de procesos que implica la aplicación de métodos y herramientas con el fin de idear formas de mejorar continuamente los procesos, la práctica de Six Sigma puede ayudar a alcanzar una producción casi perfecta con defectos permitidos a sólo 3,4 por millón de oportunidades.

Además, la aplicación del modelo Six Sigma en una empresa ayuda a la organización a controlar la calidad de sus procesos mediante la aplicación de un enfoque medible para identificar las causas de los defectos y proponer soluciones para reducir la variación de los resultados. Esto, a su vez, conduce a la creación de productos y servicios nuevos y de mayor calidad, al aumento de los beneficios y a la mejora de la moral de los empleados.

Importancia del modelo Six Sigma en el lugar de trabajo

Six Sigma ha sido ampliamente utilizado en diferentes industrias. Ayuda a las organizaciones a implantar la mejora de los procesos y las técnicas para conseguir lo siguiente

Eliminar los residuos

El despilfarro es todo lo que es irrelevante para su organización. La eliminación de los residuos puede simplificar su proceso para lograr la coherencia en la entrega de productos o servicios. Six Sigma se centra en las necesidades y la demanda para lograr la eficiencia y mejorar los plazos de producción.

Por ejemplo:

En un centro de fabricación, todos los empleados comienzan su trabajo a las 7:00 horas. El equipo B está inactivo mientras espera que el equipo A termine su proceso antes de comenzar su tarea. El tiempo de inactividad del equipo B es un ejemplo de despilfarro.

Reducir los errores y los defectos

La reducción de errores y defectos es la principal preocupación de six sigma. Para alcanzar el 100% de la calidad, las instalaciones y los equipos deben recibir un mantenimiento periódico para garantizar su funcionamiento y evitar problemas recurrentes. Esto también incluye la identificación de errores humanos y de proceso para abordar las áreas de mejora.

Por ejemplo:

En la industria manufacturera, los equipos de garantía de calidad deben realizar las comprobaciones finales de los productos acabados para identificar defectos o daños antes de que salgan para su entrega.

Racionalizar los procesos

El modelo Six Sigma ayuda a documentar todos los aspectos, incluido el perfil de los empleados, los procesos de producción, los problemas identificados, las soluciones efectivas y la aplicación de acciones correctivas. Ayuda a eliminar los costes no deseados y la repetición del trabajo.

Por ejemplo:

En una organización, la asignación adecuada de tareas debe depender de la función de un empleado. Debe basarse en las competencias de los empleados, la formación adquirida y el nivel de conocimientos.

¿Qué son las metodologías Six Sigma?

Aunque los expertos y consultores de Six Sigma han ideado sus propias metodologías para implementar Six Sigma en diferentes organizaciones e industrias, DMAIC y DMADV son las dos metodologías de Six Sigma más utilizadas.

DMAIC

DMAIC, acrónimo de Definir, Medir, Analizar, Mejorar y Controlar, es un método cuantitativo riguroso para la mejora de procesos. Un modelo Six Sigma que se aplica mejor para la mejora de los procesos o productos existentes, DMAIC está destinado a los procesos o productos que pueden estar funcionando por debajo de las expectativas o especificaciones y que se determinan para beneficiarse al máximo de la mejora incremental.

DMADV

DMADV es un modelo Six Sigma que significa Definir, Medir, Analizar, Diseñar y Verificar. DMADV sigue los tres primeros pasos como DMAIC sólo que los dos últimos pasos son específicos para la intención de rediseñar o crear nuevos procesos, productos o servicios.

¿Cuál es la diferencia entre DMAIC y DMADV?

Para diferenciar aún más entre DMAIC y DMADV, aquí hay descripciones para cada acrónimo:

DMAIC |

DMADV |

| Definir – Identificar y definir el problema que Seis Sigma intenta resolver | Definir – Definir las necesidades del cliente |

| Medir – Identificar las métricas o aspectos medibles del proceso o producto | Medir – Identificar la capacidad y las especificaciones del producto en función de las necesidades del cliente |

| Analizar – Llevar a cabo un análisis riguroso de los datos para descubrir las áreas de mejora o las causas de los defectos | Analizar – Determinar cómo el producto o proceso puede alcanzar las especificaciones deseadas |

| Mejorar – Mejorar el proceso, producto o servicio existente | Diseño – La segunda D de DMADV, diseñar el proceso, producto o servicio a partir de los datos analizados |

| Controlar – Establecer los pasos específicos a seguir para producir y replicar los resultados esperados | Verificar – Verificar que el producto se ajusta a las especificaciones y a los requisitos del cliente |

Herramientas de gestión Six Sigma

Cada paso de las metodologías DMAIC y DMADV implicará la necesidad de utilizar alguna o una combinación de herramientas de gestión de Six Sigma. A continuación le presentamos algunas de las herramientas del modelo de Six Sigma más populares que puede utilizar según las necesidades de su empresa:

Plantilla FMEA

FMEA son las siglas en inglés de Análisis Modal de Fallos y Efectos y es un método sistemático para anticiparse a posibles fallos en los procesos empresariales y mitigar su impacto en los clientes. Utilice esta plantilla FMEA cuando mejore un proceso, producto o servicio existente utilizando el método DMAIC e identifique los problemas potenciales para evitar posibles efectos adversos en los clientes. El AMFE suele comenzar con una sesión de brainstorming de un equipo experimentado y concluye con un nuevo análisis de los riesgos una vez aplicadas las medidas correctoras. Permite al equipo describir fácilmente la función del proceso, identificar el mecanismo de fallo y determinar el número de prioridad del riesgo (RPN).

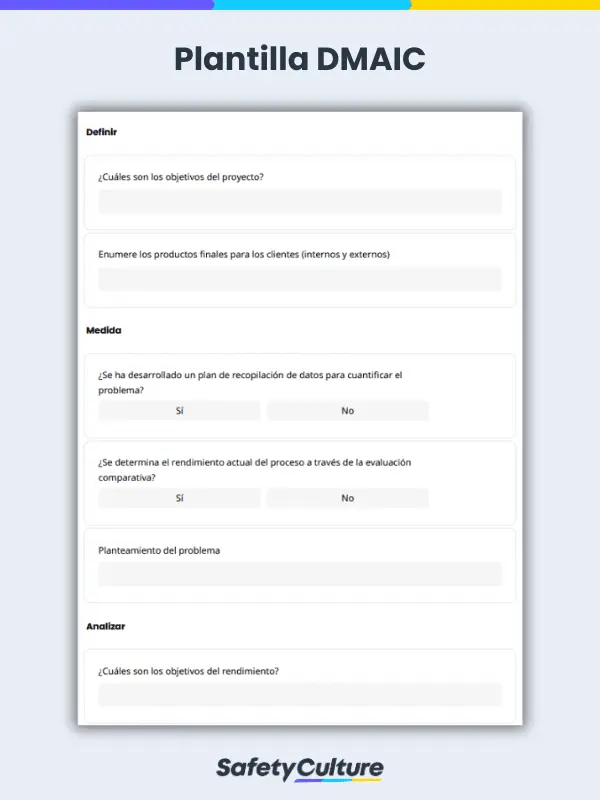

Plantilla DMAIC

Esta plantilla DMAIC puede servir de guía para aplicar la metodología DMAIC como análisis de la causa raíz para la mejora del proceso. Utilice esta plantilla DMAIC para realizar lo siguiente:

- Definir los objetivos del proyecto;

- medir y registrar el rendimiento actual del proceso o producto para cuantificar el problema;

- analizar los datos hasta identificar la causa raíz;

- mejorar el proceso o el diseño con la intención de abordar los defectos o áreas de mejora; y

- especificar los sistemas de seguimiento y control para producir y reproducir los resultados deseados.

Plantilla de Análisis de Causa Raíz (ACR)

Utilizado en el paso de análisis de las metodologías Six Sigma, el Análisis de Causa Raíz (ACR) es un enfoque para analizar un problema identificado y eliminar su causa raíz. El ACR puede ayudar a garantizar la prevención de problemas recurrentes, contribuyendo a la mejora de los procesos empresariales. Utilice esta plantilla de ACR para analizar un problema recurrente y ayudar a eliminar las causas raíz.

Plantilla de los 5 porqués

Utilice esta plantilla de los 5 porqués, diseñada para facilitar el descubrimiento de la causa fundamental de un problema, profundizando y preguntando “¿por qué?” hasta que se respondan todas las preguntas lógicas y se descubra la verdadera causa del problema. Una vez identificada la causa, los expertos de Six Sigma pueden formular soluciones que pretenden evitar que se repitan los mismos problemas.

Plantilla de informe Kaizen

Utilice esta plantilla de informe kaizen para integrar el enfoque lean en su metodología Six Sigma. Definir el proyecto, seleccionar la categoría, descubrir la causa raíz del problema mediante el ACR e identificar las medidas de mejora.

Plantilla SIPOC

SIPOC o Proveedores, Entradas, Proceso, Salidas y Cliente es una herramienta utilizada para resumir e ilustrar el proceso de principio a fin de funciones y operaciones empresariales específicas. Algunos utilizan lo contrario, el COPIS, en el que el cliente se sitúa en primer lugar en el diagrama. Utilice esta plantilla SIPOC para resumir todos los procesos que intervienen en la creación de un producto y utilice la información como referencia durante las sesiones de brainstorming para encontrar formas de mejorar o rediseñar los procesos y productos

Cómo conseguir la certificación Seis Sigma para su lugar de trabajo

Six Sigma destaca el análisis estadístico de las mejoras de los procesos de su organización y es facilitado por profesionales de Six Sigma. Los siguientes métodos son esenciales para ayudar a su organización a prepararse para la certificación Six Sigma:

Utilizar la metodología DMAIC

La metodología DMAIC es un proceso en profundidad que define un problema, mide su rendimiento, analiza la causa raíz de los defectos existentes, mejora el proceso identificado y controla el rendimiento futuro. DMAIC es la metodología más utilizada en Six Sigma que ayuda a mejorar, optimizar y estabilizar los procesos y diseños empresariales.

Integrar Lean

Un enfoque ajustado es una forma eficaz de reducir los residuos, que incluyen defectos, exceso de producción, productos de baja calidad y procesos improductivos. Promueve la estandarización del trabajo y agiliza los procesos de producción. Existen herramientas eficaces como las 5s, el kaizen y el FMEA que pueden utilizarse para eliminar los defectos.

Utilizar la tecnología

Preparar la certificación Six Sigma no es fácil. Implica una gran cantidad de documentación, análisis y mantenimiento de registros, lo cual es una carga para los profesionales de Six Sigma. Utilizar un bolígrafo y un papel para recoger los datos y volver a introducirlos en un ordenador es un proceso repetitivo y que requiere mucho tiempo. Una aplicación de inspección móvil como SafetyCulture (antes iAuditor) puede ayudarle a realizar un seguimiento de la mejora del proceso y a identificar fácilmente los residuos y los defectos. Con SafetyCulture (iAuditor) puedes:

- Cree informes visuales Six Sigma en formato pdf capturando los daños y los defectos mediante un dispositivo portátil.

- Implementar y supervisar fácilmente los esfuerzos de mejora continua.

- Asignar inmediatamente las acciones correctivas a otros equipos para los problemas urgentes.

- Reciba actualizaciones de estado en tiempo real y comparta informes Six Sigma con los miembros de su organización.

- Guarde los informes en línea utilizando el almacenamiento ilimitado en la nube de SafetyCulture (iAuditor)y acceda a los datos en cualquier momento y lugar.