¿Qué son las 5S?

Las 5S son una forma sistemática de organizar los lugares de trabajo eliminando los residuos, mejorando el flujo y reduciendo el número de procesos siempre que sea posible. Aplica los cinco principios: Clasificar (seiri), Poner en orden (seiton), pulir (seiso), Estandarizar (seiketsu) y Mantener (shitsuke). Estos principios fueron promovidos por Toyota Motor Company y han mejorado la eficiencia de sus instalaciones de fabricación.

Principios 5S | SafetyCulture

La historia que hay detrás de las 5S

Las 5S Lean fueron desarrolladas por Hiroyuki Hirano en el Japón de la posguerra, donde fueron famosamente utilizadas por Toyota. Al integrar los principios de las 5S en su ya famoso marco de fabricación, denominado Sistema de Producción Toyota o TPS, Toyota se hizo famoso a nivel internacional como prolífico productor de vehículos de motor de alta calidad.

En gran parte debido al éxito de Toyota, empresas de diversos sectores han comenzado a integrar las prácticas de las 5S lean en sus propios procesos. HP, Boeing, Harley-Davidson, Nike, Caterpillar y Ford son sólo algunos de estos ejemplos que encontraron el éxito con la ayuda de las 5S Lean.

¿Por qué es importante en el lugar de trabajo?

Las 5S son una plataforma de lanzamiento para el éxito en la economía global, cuando se hacen bien. La aplicación de las 5S es importante en el lugar de trabajo porque puede dar lugar a formas más eficientes de realizar el trabajo. Por ejemplo, los procesos empresariales pueden fluir con mayor eficacia cuando los empleados se esfuerzan constantemente por limpiar y poner en orden su espacio de trabajo. Las organizaciones pueden empezar a maximizar los beneficios de la práctica de las 5S cuando reconocen la necesidad de ser proactivos en la reducción de los residuos, sea cual sea la forma en la que se produzcan: movimiento inútil, tiempo de espera o paso en el proceso.

Cómo saber si su empresa necesita 5S

Las 5S Lean son útiles para casi cualquier tipo de operación, independientemente de la industria. La necesidad de integrar las prácticas 5S Lean, sin embargo, depende de la urgencia con la que necesite realizar cambios por el bien de su empresa. Aquí hay algunas señales a las que debe prestar atención para saber si necesita ayuda de las 5S Lean lo antes posible:

Está insatisfecho con su eficiencia operativa

Tanto si siente que no está cumpliendo sus objetivos como si no está operando al máximo de su capacidad, las 5S Lean pueden ayudar a identificar y erradicar las ineficiencias. Utilizando las prácticas de trabajo estándar, la ergonomía y la limpieza del lugar de trabajo, le ayudará a asegurarse de que está aprovechando al máximo sus recursos.

Aumentan los costes de material, fabricación y/o funcionamiento

Las empresas que no practican las 5S Lean u otros sistemas similares pueden acabar gastando más dinero del necesario debido a la sobreproducción y al exceso de existencias. 5S Lean está diseñado específicamente para optimizar las operaciones y evitar el gasto excesivo de los recursos de la empresa.

Falta de coherencia en la calidad y la producción

Las incoherencias operativas en la calidad y el rendimiento están directamente influenciadas por la ergonomía del lugar de trabajo. La adhesión a los principios 5S Lean puede ayudar a las empresas a mejorar las operaciones colocando la maquinaria, los equipos, las herramientas y los materiales en lugares óptimos para facilitar el acceso y reducir los obstáculos físicos. De este modo, el tiempo y la energía dedicados a la localización de recursos se reducen al mínimo, lo que redunda en la mejora de la producción y la calidad.

Aumento de las reclamaciones de los clientes

El aumento de las quejas de los clientes es una señal de alarma que las empresas no pueden permitirse ignorar. Dado que las reclamaciones más habituales se refieren a la calidad del producto y del servicio, el enfoque centrado en el lugar de trabajo de las 5S Lean puede ayudar a los trabajadores a centrarse en cumplir sistemáticamente las expectativas de los clientes.

Beneficios generales de la aplicación 5S Lean

Aunque muchas empresas exitosas que implementan las 5S Lean pertenecen al sector manufacturero, esta metodología es lo suficientemente flexible como para beneficiar a cualquier tipo de operación, sin importar su tamaño o industria. A continuación, se presentan algunos beneficios generales que las empresas pueden obtener al aplicar la metodología 5S Lean:

Reducción de residuos

Evidente en el propio nombre, las 5S Lean tienen como objetivo “recortar la grasa” de las operaciones de la empresa para que los procesos y componentes relevantes que permanezcan puedan funcionar al máximo de su capacidad.

Más concretamente, pretende eliminar los 7 tipos de residuos:

- Sobreproducción

Recopilando datos de ventas y demanda, las empresas pueden identificar el número ideal de unidades a producir por tirada de producción para evitar el desperdicio de material útil por sobreproducción. - Transporte

Este tipo de residuos corresponde a los pasos innecesarios identificados en el proceso de transporte de materiales desde el punto A al punto B. - Inventario

Estrechamente vinculado a la sobreproducción, este desperdicio se refiere a los materiales no utilizados y a los productos no vendidos que están ocupando espacio y que posiblemente cuestan a la empresa un extra en gastos de almacenamiento. - Movimiento

El movimiento se refiere a los movimientos ineficaces que realizan habitualmente las máquinas o los empleados. Esto puede significar la recalibración de las máquinas para optimizar las acciones, la sustitución de las máquinas antiguas por otras nuevas, y/o la actualización de los procedimientos operativos estándar para que los empleados sean más eficientes. - Espera

Es el tiempo de inactividad entre dos pasos de un proceso provocado por un fallo de sincronización. Lo ideal es que las operaciones encuentren la manera de que los procesos independientes se desarrollen simultáneamente o “en sincronía” para maximizar la eficiencia del trabajo. - Sobreprocesamiento

Esto se refiere a poner características y adornos innecesarios en los productos que no proporcionan ningún valor real a los clientes. - Defectos

Se trata de errores costosos que exigen una cantidad importante de tiempo y recursos para su solución. Mediante la creación y aplicación de un procedimiento normalizado de trabajo basado en las mejores prácticas y la utilización de contingencias como el informe CAPA, las empresas pueden reducir la probabilidad de que se produzcan defectos y estar preparadas para reaccionar con una solución en caso de que se produzca uno.

Mejora de la productividad

Gracias a la reducción de los residuos, la productividad mejora de forma natural. Comprar sólo el equipo, los materiales y las herramientas necesarias garantiza que los trabajadores pasen menos tiempo clasificando y preparando, y más tiempo produciendo. Revisar los procesos antiguos y optimizarlos para que sean más eficientes significa que se hace más trabajo en menos tiempo.

Un lugar de trabajo más seguro

Otro efecto secundario de un lugar de trabajo “ajustado” es la mejora de la seguridad. Tener un espacio de trabajo bien organizado y libre de desorden reduce el riesgo de accidentes como resbalones y tropiezos, caída de objetos y exposición a materiales peligrosos.

Formación y certificación

Por muy sencillos que parezcan los principios de las 5S, la mejor y más eficaz manera de preparar a su equipo para el éxito de las 5S es mediante la formación y la certificación. Aunque el plan de estudios exacto de los programas de formación sobre las 5S puede variar, es importante que la formación sobre las 5S consiga ayudar a su equipo a comprender cada uno de los 5 principios para una aplicación eficaz, independientemente de los cambios organizativos que se produzcan en el camino.

¿Cómo es un programa de formación 5S?

Los participantes en la formación suelen realizar actividades individuales y en equipo que abarcan cada uno de los 5 principios. La formación sobre las 5S se realiza mejor en el lugar de trabajo del individuo o del equipo, ya que así se maximiza la eficiencia al realizar la formación mientras se practican las 5S en el lugar de trabajo.

¿Dónde puedo obtener la formación y la certificación 5S?

Varios sitios web ofrecen materiales de formación y certificación 5S. Los paquetes de formación sobre las 5S también pueden incluir seminarios web sobre las 5S y plantillas de evaluación de las 5S que los jefes de equipo y otro personal encargado pueden utilizar para evaluar la aplicación de los principios de las 5S por parte de los participantes en su espacio de trabajo.

Cómo crear su propio plan de acción 5S Lean

Saber por dónde empezar, especialmente cuando se aplica un nuevo marco, puede ser desalentador. A continuación se indican algunos pasos básicos que puede dar para empezar a practicar las 5S Lean en su empresa:

- Problemas de triaje en las operaciones

Para que el punto de partida sea más fácil de identificar, haga una lista de los problemas operativos actuales que afectan a su empresa y ordénelos por nivel de urgencia. Esto ayudará a identificar los aspectos que pueden ser resueltos o parcialmente remediados a través de los principios de las 5S de clasificar, poner en orden, brillar o limpiar, estandarizar y sostener. - Conozca los recursos disponibles

Para maximizar el beneficio potencial de su empresa, debe ser consciente de los recursos disponibles para la aplicación de las 5S Lean. Saber de qué dispone le permite determinar la cantidad de tiempo, esfuerzo, recursos materiales y personas que puede dedicar a las prácticas 5S. - Cree una lista de comprobación

Después de haber identificado los problemas en el paso 1 y de conocer los recursos con los que puede trabajar en el paso 2, cree una lista de comprobación para asegurarse de que se está haciendo lo que se puede hacer. Tampoco tiene que ser demasiado complicado ni estar plagado de detalles innecesarios. Una simple lista de comprobación sólo tiene que incluir dos cosas: lo que hay que hacer y un campo de sí o no para indicar que se ha completado.

Además de ayudar a los trabajadores a estar más organizados, una lista de control también les motiva a ser más productivos. Los supervisores y gerentes también se benefician de la utilización de listas de control porque el sencillo desglose de las tareas aumenta su confianza en la delegación. - Proceda a la ejecución del programa 5S Lean

Los pasos anteriores sirven para mantener su enfoque en el objetivo final, que es maximizar el potencial de su negocio. El último paso se centra en la puesta en marcha de los planes. A medida que ejecute su programa 5S, asegúrese de tomar nota de las complicaciones y otros factores que no pudo prever durante la fase de planificación. Esto puede ayudarle a preparar contingencias para futuras aplicaciones y agilizar su transición hacia una operación centrada en las 5S.

Un ejemplo de plan de acción

El conocimiento de los principios básicos de las 5S, tal y como se ha comentado anteriormente, le prepara para el éxito de Lean. Disponer de un ejemplo de Plan Lean 5S que le sirva de guía le ayudará a que su primera implantación sea lo más fluida posible.

S1: Ordenar |

| Plan de acción: Retire la maquinaria, el equipo, las herramientas y los materiales que no se utilicen al menos una vez a la semana de todos los escritorios, pisos de producción y áreas de operación. Estos artículos deben marcarse con una etiqueta y trasladarse a una zona designada donde permanecerán durante 7 días, momento en el que el personal podrá revisar los artículos y reclamar los que aún sean necesarios para la realización del trabajo.Todos los artículos no reclamados al expirar el plazo serán eliminados. |

| Información de la etiqueta: La etiqueta colocada en cada pieza de equipo o artículo debe proporcionar la siguiente información:

|

Recordatorios:

|

S2 – Brillo |

| Plan de acción:

Comience por eliminar el polvo, la suciedad y los residuos existentes en todas las mesas de trabajo y otras áreas de operación. Contrate a una empresa de limpieza y mantenimiento externa con buenas críticas para garantizar que se utilizan los procedimientos de limpieza adecuados y que el equipo de trabajo y las zonas están a salvo de daños. Asigne a un supervisor de la empresa para que supervise los procedimientos de limpieza y se asegure de que todo el equipo, las herramientas, los materiales, las instalaciones y las zonas de almacenamiento estén adecuadamente limpios y ordenados. A continuación, identifique las fuentes de polvo, suciedad y residuos y trabaje para minimizarlas o erradicarlas, si es posible. Por ejemplo, si el polvo se acumula en la oficina con demasiada rapidez, haga que se revisen los filtros del sistema de calefacción y aire acondicionado, ya que puede ser necesario limpiarlos o sustituirlos. Por último, cree protocolos como un programa de limpieza regular para mantener la limpieza en el lugar de trabajo. |

| Puntos a tener en cuenta: Además de mantener la limpieza del lugar de trabajo, los trabajadores también deben hacer lo siguiente:

|

Recordatorios:

|

S3 – Set in Order |

| Plan de acción:

Comience por identificar la ubicación ideal y ergonómica de la maquinaria, el equipo, los materiales y las herramientas específicas. Algunos factores a tener en cuenta serían la distancia entre dos máquinas que se utilizan en secuencia o la distancia entre el almacén de material y la planta de producción. El objetivo es situar las instalaciones en sus lugares más adecuados para maximizar la eficacia del trabajo. A continuación, haga una lluvia de ideas con las principales partes interesadas para determinar si los cambios sugeridos son factibles. Discuta la logística, las limitaciones de tiempo y presupuesto, la disposición de las salas, etc. Tome fotografías de la zona de trabajo antes de aplicar los planes aprobados y realice un seguimiento de las mejoras del trabajo para medir adecuadamente el impacto de los cambios realizados. |

Puntos a tener en cuenta:

|

| Recordatorio: Utilice una lista de comprobación para evaluar el impacto de los cambios realizados tras un plazo acordado. |

S4 – Normalizar |

| Los tres primeros pasos de clasificar, brillar y poner en orden introducen nuevas prácticas que pretenden revitalizar un lugar de trabajo mediante la ergonomía y la organización. El cuarto paso consiste en tomar los experimentos exitosos y estandarizarlos en toda la empresa.

Plan de acción: Empiece por celebrar una reunión con los principales interesados y asigne al personal encargado de la normalización en todos los departamentos y turnos. Lo ideal es que sean directores de departamento y/o supervisores. Una vez establecidos los Líderes S4, se procederá a la reunión para elaborar un protocolo sobre cómo se implementará la estandarización de los nuevos procesos. A continuación, los puntos a tratar:

|

| Puntos a tener en cuenta:

Coordine con el coordinador de ISO o el responsable de cumplimiento para asegurarse de que todas las actualizaciones y cambios se ajustan a las normas ISO. |

| Recordatorio:

Una vez aplicada la normalización, envíe un correo electrónico a todas las partes interesadas para asegurarse de que todo el mundo está al corriente de la nueva norma. |

S5 – Sostenimiento |

| S5 se ocupa de mantener los efectos positivos generados por S1 a S4. Esta sección se centrará en el uso de la S5 principalmente como una iniciativa de auditoría para garantizar que las normas recién impuestas se siguen de forma coherente.

Plan de acción:

|

Puntos a tener en cuenta:

|

Las principales industrias que lo utilizan

La metodología de las 5S, que en un principio se hizo popular por su uso en la mejora de los procesos de fabricación, fue lo suficientemente versátil como para ser utilizada en otros tipos de operaciones empresariales. A continuación se indican algunas de las principales industrias que se benefician de la metodología de las 5S.

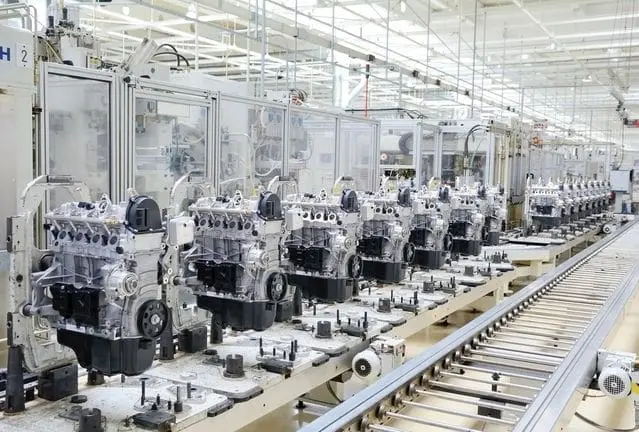

Fabricación

Las 5S en la industria manufacturera

Desarrollado por Sakichi Toyoda en los años 70 e integrado en el TPS (Sistema de Producción de Toyota), el 5S contribuyó a convertir a Toyota en uno de los principales fabricantes de automóviles del mundo. Tanto en sus plantas de montaje como en sus oficinas, los materiales utilizados para el trabajo son fácilmente accesibles y el espacio de trabajo se maximiza mediante la designación de zonas para el mobiliario, el equipo y las instalaciones. Toyota también utiliza muchas listas de comprobación para asegurarse de que todas las actividades de las 5S se realizan de forma coherente. Debido al éxito de Toyota, las 5S se convirtieron en un estándar para las empresas de fabricación que se esfuerzan por maximizar su potencial.

Médico

Las 5S en la industria médica

En los hospitales y consultas médicas, las 5S Lean pueden utilizarse para promover el orden, garantizar el correcto etiquetado de los medicamentos y la parafernalia, y mejorar la seguridad general del paciente. El enfoque de las 5S también aumenta la eficiencia operativa de los establecimientos médicos, ya que facilita a los empleados la realización de su trabajo en un entorno optimizado y libre de desorden.

Venta al por menor

Las 5S en la industria minorista

5S Lean se adapta perfectamente a la industria minorista, ya que promueve la clasificación y la organización, dos elementos que benefician tanto a los trabajadores del sector minorista como a los posibles clientes. Seiri se aplica para clasificar las existencias en el almacén de modo que los trabajadores puedan encontrar fácilmente artículos específicos, y también puede aplicarse a los estantes de exposición para asegurarse de que los clientes puedan encontrar lo que buscan sin problemas. Seiton se aplica etiquetando las existencias y los equipos para facilitar su identificación y colocándolos en lugares óptimos para un acceso rápido. Seiso se aplica para mantener el almacén y las existencias limpias y en buen estado, mientras Seiketsu y Los shitsuke se aplican mediante la implantación de normas y protocolos a través de la formación para garantizar que la calidad se mantiene en todas las sucursales en todo momento.

Hospitalidad

Las 5S en la industria hotelera

Los objetivos de los hoteles, restaurantes, centros turísticos y otras empresas del sector de la hostelería se ajustan naturalmente a los principios de las 5S. La organización, el orden, la limpieza y la coherencia -cualidades que los clientes buscan en un entorno de hostelería- se consiguen mediante la metodología de las 5S. La integración de los principios de las 5S en la cultura de las empresas de hostelería mejora la eficiencia operativa, maximiza los recursos y aumenta la satisfacción general del cliente.

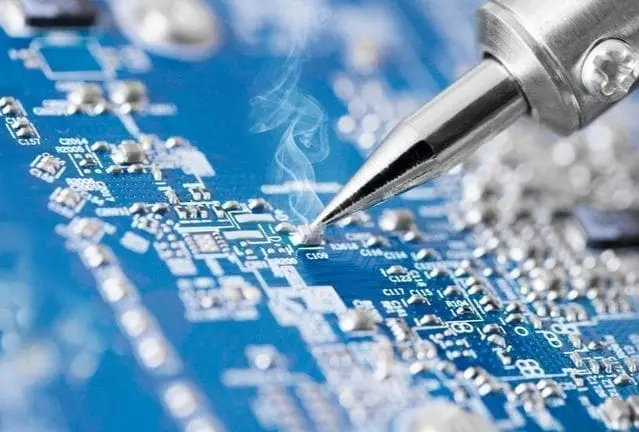

Informática y tecnología

Las 5S en la industria informática

La división de sistemas informáticos de Hewlett-Packard utiliza las 5S para hacer más eficiente la construcción de sistemas. Tener las piezas del ordenador clasificadas, debidamente etiquetadas y almacenadas en zonas de fácil acceso hace que la fabricación sea más rápida y sencilla. Además, las 5S también pueden utilizarse para agilizar el trabajo en el software. Marcar las herramientas de uso frecuente para que sean fácilmente accesibles ahorra tiempo y fomenta el aumento de la productividad, y estandarizar las prácticas de trabajo puede mantener el rendimiento de los empleados en diferentes oficinas y turnos.

Educación

Las 5S en la educación

Las escuelas deben crear un entorno agradable que favorezca el aprendizaje para ser eficaces. Las aulas se benefician de las 5S Lean al eliminar todos los elementos innecesarios del aula, como el exceso de asientos, mesas, armarios y materiales, para ayudar a los alumnos a concentrarse. A continuación, la colocación del resto del mobiliario y las instalaciones en orden puede maximizar el espacio y proporcionar suficiente espacio para todos los estudiantes. Por último, las 5S proporcionan un marco para mantener el entorno de aprendizaje óptimo que establece para cada aula.

Entorno de oficina general

5S en la oficina general

Independientemente del sector, casi todas las empresas cuentan con un centro de operaciones que se encarga de la función empresarial entre bastidores. Las oficinas que no practican las 5S Lean o una metodología similar suelen tener escritorios y almacenes desordenados, así como zonas de trabajo, materiales y equipos desordenados. Este tipo de ambiente de trabajo perjudica la productividad y promueve involuntariamente el despilfarro de recursos. La eliminación de elementos innecesarios y la aplicación de las 5s en el lugar de trabajo pueden aumentar la eficiencia e incluso reducir los costes operativos.

Preguntas frecuentes sobre 5S

Los pilares o principios de 5S Lean son Clasificar, Ordenar, Limpiar, Estandarizar y Mantener. Estos cinco pilares representan un conjunto específico de acciones que, cuando se utilizan e implementan de manera armoniosa, han demostrado reducir el desperdicio y mejorar la productividad, incrementando así la eficiencia operativa.

Aunque tanto la metodología 5S como la de Six Sigma pueden usarse para mejorar la eficiencia y reducir el desperdicio, la principal diferencia entre ambas radica en su enfoque y propósito. 5S pone énfasis en optimizar el entorno de trabajo, mientras que Six Sigma se centra en identificar y eliminar defectos y errores en los procesos a través del análisis estadístico utilizando herramientas como gráficos de control, gráficos de Pareto y el Análisis de Modos y Efectos de Fallo (FMEA), entre otros.

Mientras que 5S Lean se centra específicamente en la organización y estandarización del lugar de trabajo, Kaizen es un enfoque para la mejora continua de los procesos en general. Para elaborar, 5S Lean proporciona un marco para crear un lugar de trabajo limpio y organizado, mientras que Kaizen ofrece una metodología para la mejora continua más allá de la organización del lugar de trabajo.

Para beneficiarse plenamente de 5S, todos—empleados, líderes y alta dirección—deben ponerlo en práctica. 5S tiene como objetivo crear una cultura de mejora continua y eficiencia, y esto solo se puede lograr cuando todos los miembros del equipo están comprometidos.