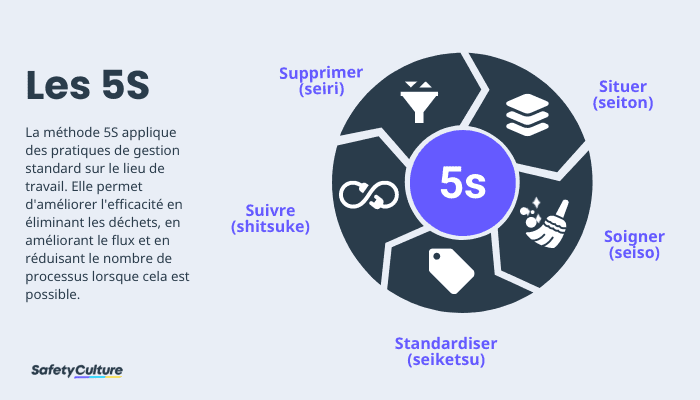

Qu’est-ce que la méthode 5S ?

Les 5S sont une manière systématique d’organiser les lieux de travail en éliminant les déchets, en améliorant le flux et en réduisant le nombre de processus lorsque cela est possible. Il s’agit d’une initiative de la Toyota Motor Company qui applique les pratiques d’entretien standard sur le lieu de travail par le biais des cinq principes suivants : supprimer (seiri), situer (seiton), scintiller (seiso), standardiser (seiketsu) et suivre (shitsuke).

Les méthode des 5S est une méthode en 5 étapes qui permet d’améliorer les conditions et l’environnement de travail.

Principes des 5S | SafetyCulture

Les cinq principes

Un lieu de travail encombré et désordonné peut entraîner une baisse de productivité, le mécontentement des travailleurs et des accidents récurrents. Les 5S, qui sont l’un des principes fondamentaux de la méthode Kaizen, permettent d’identifier et d’éliminer les gaspillages afin de créer un environnement de travail plus organisé et plus sûr. La sécurité 5S est couramment appliquée dans les usines, les entrepôts, les bureaux et les hôpitaux, mais les principes 5S suivants peuvent être appliqués à tout lieu de travail.

Supprimer (Seiri)

Tous les articles, équipements et matériaux de travail doivent être disposés de manière ordonnée et tous les objets inutiles doivent être supprimés. L’objectif est de réduire le désordre et de faciliter la localisation des ressources nécessaires au travail.

Situer (Seiton)

Tous les articles, équipements et matériaux de travail doivent être rangés au bon endroit. L’objectif est de maximiser l’accessibilité, de libérer de l’espace et de prévenir les accidents en supprimant les obstacles inutiles.

Scintiller (Seiso)

L’espace de travail, y compris tous les outils, équipements et machines, doit être nettoyé régulièrement. L’objectif est de rendre l’espace de travail sûr, sans déchets et propice à la productivité.

Standardiser (Seiketsu)

Les processus de tri, d’ordre et de propreté doivent être normalisés et mis en œuvre dans tous les bureaux et branches d’activité. L’objectif est de faire en sorte que tous les aspects et toutes les branches de l’exploitation bénéficient systématiquement des avantages de la pratique du seiri, du seiton et du seiso.

Suivre (Shitsuke)

L’organisation doit prendre l’initiative de pratiquer la méthodologie 5S de manière continue et cohérente. L’objectif est de maximiser le potentiel de l’entreprise en éliminant tous les obstacles à la productivité qui sont sous le contrôle de l’exploitation.

L’histoire derrière tout ça

La méthode des 5S a été mise au point par Hiroyuki Hirano dans le Japon de l’après-guerre, où elle a été utilisée de manière célèbre par Toyota. En intégrant les principes des 5S à son cadre de fabrication déjà célèbre, baptisé système de production Toyota ou TPS, Toyota a acquis une renommée internationale en tant que producteur prolifique de véhicules automobiles de haute qualité.

En grande partie grâce au succès de Toyota, des entreprises de divers secteurs ont depuis commencé à intégrer les pratiques 5S dans leurs propres processus. HP, Boeing, Harley-Davidson, Nike, Caterpillar et Ford ne sont que quelques-uns de ces exemples qui ont trouvé le succès avec l’aide de la méthode des 5S.

Pourquoi est-ce important sur le lieu de travail ?

Les 5S sont une rampe de lancement pour la réussite dans l’économie mondiale – lorsqu’ils sont appliqués correctement. La mise en œuvre des 5S est importante sur le lieu de travail, car elle peut déboucher sur des moyens plus efficaces d’accomplir le travail. Par exemple, les processus commerciaux peuvent être plus efficaces lorsque les employés s’efforcent constamment de nettoyer et de mettre en ordre leur espace de travail. Les entreprises peuvent commencer à maximiser les avantages de la pratique des 5S lorsqu’elles reconnaissent la nécessité d’être proactives dans la réduction des gaspillages sous quelque forme que ce soit – mouvement inutile, temps d’attente ou étape du processus.

Créez votre modèle de méthode 5S

Éliminez les tâches répétitives et améliorez vos performances.

S’inscrire gratuitementComment savoir si votre entreprise en a besoin ?

La méthodes des 5S est utile à presque tous les types d’opérations, quel que soit le secteur. La nécessité d’intégrer les pratiques des 5S dépend toutefois du degré d’urgence des changements à apporter pour le bien de votre entreprise. Voici quelques signes à surveiller pour savoir si vous avez besoin de passer à la méthode des 5S rapidement :

Vous n’êtes pas satisfait de l’efficacité opérationnelle de l’entreprise

Que vous ayez l’impression de ne pas atteindre vos objectifs ou de ne pas fonctionner au maximum de vos capacités, la méthode des 5S peut vous aider à identifier et à éradiquer les inefficacités. En s’appuyant sur les pratiques de travail standard, l’ergonomie et l’entretien du lieu de travail, elle vous aidera à tirer le meilleur parti de vos ressources.

Les coûts des matériaux, de la fabrication et/ou des opérations augmentent

Les entreprises qui ne pratiquent pas la méthode des 5S ou d’autres systèmes similaires peuvent finir par dépenser plus d’argent que nécessaire en raison de la surproduction et du surstockage. Les 5S sont spécifiquement conçus pour optimiser les opérations et prévenir les dépenses excessives des ressources de l’entreprise.

Un manque de cohérence dans la qualité et la production

Les incohérences opérationnelles en matière de qualité et de rendement sont directement influencées par l’ergonomie du lieu de travail. L’application des principes de la méthode des 5S peut aider les entreprises à améliorer leurs opérations en plaçant les machines, les équipements, les outils et les matériaux à des endroits optimaux pour en faciliter l’accès et réduire les obstructions physiques. Ce faisant, le temps et l’énergie consacrés à la localisation des ressources sont réduits au minimum, ce qui permet d’améliorer le rendement et la qualité.

Une augmentation des plaintes des clients

L’augmentation du nombre de plaintes des clients est un signal d’alarme que les entreprises ne peuvent se permettre d’ignorer. Les plaintes les plus courantes portant sur la qualité des produits et des services, l’approche des 5S, centrée sur le lieu de travail, peut aider les employés à se concentrer sur la satisfaction constante des attentes des clients.

Avantages de la méthode des 5S qualité

Bien qu’un certain nombre d’entreprises prospères qui utilisent les 5S se trouvent dans le secteur de la fabrication, la méthode des 5S est suffisamment polyvalente pour profiter à tout type d’entreprise, quelle que soit sa taille ou son secteur d’activité. Voici quelques avantages commerciaux de la mise en œuvre de la méthodologie des 5S :

Réduction des déchets

Comme son nom l’indique, l’objectif des 5S est de “dégraisser” les opérations commerciales afin que les processus et les composants restants puissent fonctionner au maximum de leurs capacités.

Plus précisément, elle vise à éliminer les 7 types de déchets:

- Surproduction

En recueillant des données sur les ventes et la demande, les entreprises peuvent identifier le nombre idéal d’unités à produire par cycle de production afin d’éviter de gaspiller de la matière première par surproduction. - Transport

Ce type de déchets concerne les étapes inutiles identifiées dans le processus de transport des matériaux d’un point A à un point B. - Inventaire

Étroitement lié à la surproduction, ce gaspillage concerne les matériaux inutilisés et les produits invendus qui occupent de l’espace et peuvent coûter plus cher à l’entreprise en frais d’entreposage. - Mouvement

Le mouvement fait référence à des mouvements inefficaces effectués couramment par des machines ou des employés. Il peut s’agir de recalibrer les machines pour optimiser les actions, de remplacer les anciennes machines par de nouvelles, et/ou de mettre à jour les procédures opérationnelles standard pour rendre les employés plus efficaces. - Attente

Il s’agit du temps d’inactivité entre deux étapes d’un processus, causé par un échec de la synchronisation. Idéalement, les opérations devraient trouver un moyen de faire en sorte que des processus indépendants se déroulent simultanément ou “en synchronisation” afin de maximiser l’efficacité du travail. - Traitement excessif

Il s’agit de mettre des caractéristiques et des embellissements inutiles sur des produits qui n’apportent aucune valeur réelle aux clients. - Défauts

Il s’agit d’erreurs coûteuses dont la réparation exige beaucoup de temps et de ressources. En créant et en mettant en œuvre une procédure opérationnelle normalisée fondée sur les meilleures pratiques et en utilisant des mesures d’urgence telles qu’un rapport CAPA, les entreprises peuvent réduire la probabilité d’apparition de défauts et être prêtes à réagir en apportant une solution en cas d’incident.

Amélioration de la productivité

En réussissant à réduire les déchets, la productivité est naturellement améliorée. En achetant uniquement l’équipement, les matériaux et les outils nécessaires, les travailleurs passent moins de temps à trier et remettre en ordre, et plus de temps à produire. En révisant les anciens processus et en les optimisant dans un souci d’efficacité, vous parviendrez à accomplir davantage de travail en moins de temps.

Un lieu de travail plus sûr

Un autre effet secondaire d’un lieu de travail “allégé” est l’amélioration de la sécurité. Un espace de travail bien organisé et désencombré réduit le risque d’accidents tels que les glissades et les trébuchements, les chutes d’objets et l’exposition à des matières dangereuses.

Formation et certification

Aussi simples que puissent paraître les principes des 5S, la formation et la certification constituent le moyen le plus efficace de préparer votre équipe au succès des 5S. Bien que le programme exact des programmes de formation 5S puisse varier, il est important que la formation 5S réussisse à aider votre équipe à comprendre chacun des 5 principes pour une mise en œuvre efficace, quels que soient les changements organisationnels apportés en cours de route.

À quoi ressemble un programme de formation 5S ?

Les participants à la formation sont généralement chargés de réaliser des activités individuelles et collectives couvrant chacun des 5 principes. La formation aux 5S se déroule de préférence sur le lieu de travail de l’individu ou de l’équipe, ce qui permet de maximiser l’efficacité en suivant la formation tout en pratiquant les 5S dans son espace de travail.

Où puis-je obtenir une formation et une certification 5S ?

Un certain nombre de sites Web proposent des supports de formation et des certifications 5S. Les offres de formation 5S peuvent également inclure des webinaires 5S et des modèles d’évaluation 5S que les chefs d’équipe et autres responsables peuvent utiliser pour évaluer l’application des principes 5S par les participants dans leur espace de travail.

Comment créer votre propre plan d’action

Savoir par où commencer, surtout lorsqu’il s’agit d’appliquer un nouveau cadre, peut être décourageant. Voici quelques étapes de base que vous pouvez suivre pour commencer à pratiquer la méthode des 5S dans votre entreprise :

- Classer les problèmes liés aux opérations

Pour faciliter l’identification de votre point de départ, dressez une liste des problèmes opérationnels actuels de votre entreprise et classez-les par degré d’urgence. Cela permettra d’identifier les aspects qui peuvent être résolus ou partiellement corrigés grâce aux principes des 5S : trier, mettre en ordre, nettoyer, standardiser et maintenir. - Connaître les ressources disponibles

Pour maximiser les avantages potentiels pour votre entreprise, vous devez être conscient des ressources dont vous disposez pour l’application des 5S. En sachant ce dont vous disposez, vous pouvez déterminer la quantité de temps, d’efforts, de ressources matérielles et de personnes que vous pouvez vous permettre de consacrer aux pratiques 5S. - Créez une liste de vérification

Après avoir identifié les problèmes à l’étape 1 et connu les ressources avec lesquelles vous pouvez travailler à l’étape 2, créez une liste de vérification pour vous assurer que ce qui peut être fait est réellement fait. Elle ne doit pas non plus être trop compliquée et truffée de détails inutiles. Une liste de vérification (ou checklist) simple ne doit comporter que deux éléments : ce qui doit être fait et un champ “oui” ou “non” pour indiquer l’achèvement.

En plus d’aider les employés à mieux s’organiser, une liste de vérification les incite à être plus productifs. Les superviseurs et les gestionnaires tirent également profit de l’utilisation de checklists, car la ventilation simple des tâches renforce leur confiance dans la délégation. - Poursuivre l’exécution du programme 5S

Les étapes précédentes servent à maintenir votre attention sur l’objectif final, qui est de maximiser le potentiel de votre entreprise. La dernière étape consiste à mettre vos plans en œuvre. Au fur et à mesure que vous exécutez votre programme 5S, veillez à prendre note des complications et autres facteurs que vous n’avez pas pu prévoir lors de la phase de planification. Cela peut vous aider à préparer des contingences pour les applications futures et à rationaliser votre transition vers une opération centrée sur les 5S.

Méthode 5S : exemple de plan d’action

La connaissance des principes de base des 5S, tels qu’ils sont présentés ci-dessus, vous met sur la voie de la réussite de la méthode. Le fait de disposer d’un exemple de plan 5S pour vous guider contribuera à rendre votre première mise en œuvre aussi transparente que possible.

S1 : Suppression (supprimer l’inutile) |

| Plan d’action :

Retirez les machines, les équipements, les outils et les matériaux qui ne sont pas utilisés au moins une fois par semaine de tous les postes de travail, des étages de production et des zones d’exploitation. Ces articles doivent être marqués d’une étiquette et placés dans une zone désignée où ils resteront pendant 7 jours, après quoi le personnel pourra passer en revue les articles et récupérer ceux qui sont encore nécessaires à l’exécution du travail. Tous les articles non réclamés à l’expiration du délai seront éliminés. |

| Informations sur l’étiquette :

L’étiquette attachée à chaque pièce d’équipement ou article doit fournir les informations suivantes :

|

Rappels :

|

S2 – Soigner (nettoyer l’espace de travail) |

|

Plan d’action : Commencez par éliminer la poussière, la saleté et les débris existants sur tous les postes de travail et autres zones d’activité. Engagez une entreprise de nettoyage et d’entretien tierce pour vous assurer que les procédures de nettoyage appropriées sont utilisées et que les équipements et zones de travail sont protégés contre les dommages. Confiez à un superviseur de l’entreprise le soin de superviser les procédures de nettoyage et de veiller à ce que tous les équipements, outils, matériaux, commodités et zones de stockage soient correctement nettoyés et rangés. Ensuite, identifiez les sources de poussière, de saleté et de débris et essayez de les minimiser ou de les éliminer, si possible. Par exemple, si la poussière s’accumule trop rapidement dans le bureau, faites vérifier les filtres du système de chauffage, de ventilation et de climatisation, car ils peuvent avoir besoin d’être nettoyés ou remplacés. Enfin, créez des protocoles tels qu’un calendrier de nettoyage régulier afin de maintenir la propreté sur le lieu de travail. |

|

Points à noter :

|

|

Rappels :

|

S3 – Situer (situer et ranger les choses) |

|

Plan d’action : Commencez par identifier l’emplacement idéal et ergonomique des machines, équipements, matériaux et outils spécifiques. Parmi les facteurs à prendre en compte, citons la distance entre deux machines utilisées en séquence ou la distance entre la salle de stockage des matériaux et l’atelier de production. L’objectif est de placer les installations aux endroits les plus judicieux afin de maximiser l’efficacité du travail. Ensuite, faites un brainstorming avec les principales parties prenantes pour déterminer si les changements suggérés sont réalisables. Discutez de la logistique, des contraintes de temps et de budget, de la disposition des salles, etc. Prenez des photos de la zone de travail avant de mettre en œuvre les plans approuvés et suivez les améliorations apportées au travail afin de mesurer correctement l’impact des changements effectués. |

|

Points à noter :

|

| Rappel : Utilisez une liste de vérification pour évaluer l’impact des changements effectués après un délai convenu. |

S4 – Standardiser (standardiser les règles) |

|

Les trois premières étapes de tri, de classement et de mise en ordre introduisent de nouvelles pratiques qui visent à revitaliser un lieu de travail par l’ergonomie et l’organisation. La quatrième étape consiste à prendre les expériences réussies et à les standardiser dans toute l’entreprise. Plan d’action : Commencez par organiser une réunion avec les parties prenantes et désignez les personnes chargées de la normalisation dans les différents services et équipes. Idéalement, il devrait s’agir de chefs de service et/ou de superviseurs. Une fois que les chefs de file S4 ont été établis, poursuivez la réunion afin d’élaborer un protocole sur la façon dont la standardisation des nouveaux processus sera mise en œuvre. Vous trouverez ci-dessous les points à aborder :

|

|

Points à noter : Coordonner avec le coordonnateur ISO ou le responsable de la conformité pour s’assurer que toutes les mises à jour et les modifications sont conformes aux normes ISO. |

|

Rappel : Après la mise en œuvre de la standardisation, envoyez un courriel à toutes les parties prenantes et concernées pour vous assurer que tout le monde est au courant de la nouvelle norme. |

S5 – Suivre (Analyser les actions et s’améliorer) |

|

S5 vise à maintenir les effets positifs générés par S1 à S4. Cette section se concentre sur l’utilisation de la S5 principalement comme une initiative d’audit pour s’assurer que les normes nouvellement imposées sont suivies de manière cohérente. Plan d’action :

|

|

Points à noter :

|

Principales industries qui l’utilisent

Après avoir gagné en popularité grâce à son utilisation dans l’amélioration des processus de fabrication, des entreprises extérieures à l’industrie manufacturière ont découvert que la méthodologie 5S était suffisamment polyvalente pour être utilisée dans d’autres types d’opérations commerciales. Voici quelques-unes des principales industries qui bénéficient de la méthodologie 5S.

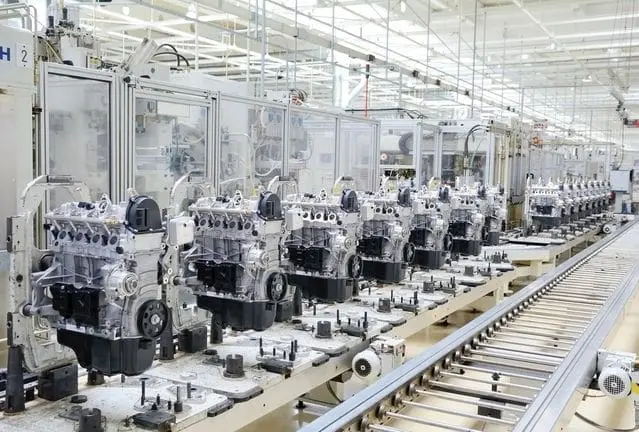

Industrie

Les 5S dans l’industrie manufacturière

Développée par Sakichi Toyoda dans les années 70 et intégrée au TPS (Toyota Production System), la méthode 5S et le lean management ont contribué à faire de Toyota l’un des premiers constructeurs automobiles au monde. Dans leurs usines d’assemblage et leurs bureaux, les matériaux utilisés pour le travail sont facilement accessibles et l’espace de travail est maximisé en désignant des zones pour le mobilier, les équipements et les installations. Toyota utilise également de nombreuses listes de vérification pour s’assurer que toutes les activités 5S sont effectuées de manière cohérente. Grâce au succès de Toyota, le système 5S est devenu une norme pour les entreprises de fabrication qui s’efforcent de maximiser leur potentiel.

Médical

5S dans l’industrie médicale

Dans les hôpitaux et les cabinets médicaux, les principes 5S peuvent être utilisés pour promouvoir l’ordre, garantir un étiquetage correct des médicaments et des accessoires, et améliorer la sécurité générale des patients. L’approche 5S augmente également l’efficacité opérationnelle des établissements médicaux car elle permet aux employés d’effectuer plus facilement leur travail dans un environnement optimisé et désencombré.

Vente au détail

Les 5S dans le secteur de la vente au détail

La méthode 5S convient parfaitement au secteur du commerce de détail, car il favorise le tri et l’organisation, deux éléments qui profitent à la fois aux employés du secteur et aux clients potentiels. Seiri est utilisé pour trier les stocks dans le magasin afin que les employés puissent facilement trouver des articles spécifiques. Il peut également être utilisé pour les présentoirs afin de s’assurer que les clients puissent trouver ce qu’ils cherchent sans problème. Seiton s’applique en étiquetant les stocks et les équipements pour les identifier facilement et en les plaçant à des endroits optimaux pour un accès rapide. Seiso est appliqué pour garder le magasin et les stocks propres et bien entretenus. Seiketsu et Shitsuke sont appliqués en mettant en œuvre des normes et des protocoles par le biais de la formation afin de garantir le maintien de la qualité dans toutes les branches à tout moment.

Hospitalité

Les 5S dans l’industrie hôtelière

Les objectifs des hôtels, restaurants, centres de villégiature et autres entreprises du secteur de l’accueil et du tourisme s’alignent naturellement sur les principes des 5S. L’organisation, l’ordre, la propreté et la cohérence – des qualités que les clients recherchent dans un établissement d’accueil – sont obtenus grâce à la méthodologie des 5S. L’intégration des principes des 5S dans la culture des entreprises du secteur de l’accueil améliore l’efficacité opérationnelle, optimise les ressources et augmente la satisfaction globale des clients.

Ordinateurs et technologie

Les 5S dans l’industrie info

Les 5S dans l’industrie info