Mantenimiento autónomo: Beneficios, pasos y herramientas

Conozca qué es el mantenimiento autónomo, sus 7 pasos y por qué es beneficioso en la industria manufacturera y en otras industrias

Publicación 26 Nov 2025

Artículo de

7 min de lectura

¿Qué es el mantenimiento autónomo?

El mantenimiento autónomo (AM) es el concepto de dar a los operarios de las máquinas la responsabilidad de mantener los equipos y la maquinaria que manejan en lugar de depender de los técnicos de mantenimiento para cumplir con las tareas rutinarias de mantenimiento preventivo.

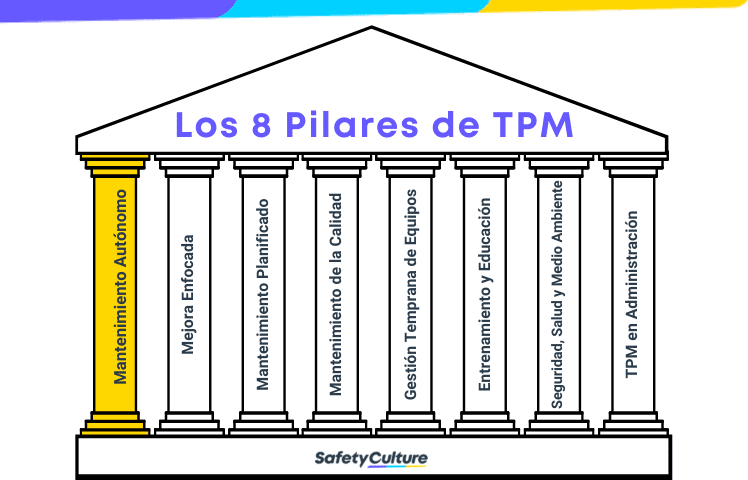

El mantenimiento autónomo, una estrategia de mantenimiento preventivo y uno de los 8 pilares del Mantenimiento Productivo Total (TPM ), capacita a los operarios de las máquinas con la formación adecuada para que puedan identificar de forma autónoma los problemas de calidad y ser capaces de tomar medidas inmediatas para corregirlos.

En este artículo hablaremos de lo siguiente:

¿Cuáles son las ventajas de realizar un mantenimiento autónomo?

Como estrategia ampliamente reconocida para el mantenimiento preventivo y proactivo en TPM (Total Productive Maintenance en inglés), el mantenimiento autónomo desempeña un papel crucial al ayudar a eliminar las costosas averías de los equipos y prevenir interrupciones no planificadas en las operaciones. Este enfoque no solo optimiza la confiabilidad y la vida útil de los activos, sino que también fortalece la capacidad de respuesta del equipo ante problemas emergentes. A continuación, se detallan los múltiples beneficios que puede aportar la implementación de un programa de mantenimiento autónomo en cualquier industria:

Evita el deterioro de los equipos

El mantenimiento autónomo garantiza que las tareas rutinarias de mantenimiento preventivo, como la limpieza, la lubricación y el engrase, se realicen sistemáticamente en los equipos que lo necesitan. Estas tareas, sencillas pero cruciales, ayudan a prolongar el rendimiento óptimo de los equipos y los activos de la empresa.

El mantenimiento autónomo también ayuda al personal de mantenimiento dedicado a centrar toda su atención en otros equipos y en cuestiones de mantenimiento más urgentes en el lugar de trabajo.

Inculca un sentido de propiedad y responsabilidad

El operario que utiliza la máquina o el equipo día a día tendría un conocimiento íntimo de cómo funciona realmente la máquina y si no está funcionando de forma óptima. Ese mismo operario sabría entonces cuál podría ser la causa de los problemas del equipo y qué debería hacerse de forma sistemática para mantenerlo funcionando «como nuevo».

Promueve una cultura de calidad y seguridad

Cuando los equipos y otros activos funcionan de forma óptima, gracias a la diligencia de los operarios en su mantenimiento, la calidad acumulada de la producción será la esperada y se mantendrá la seguridad general del manejo de esas máquinas y del trabajo en torno a ellas en el lugar de trabajo.

Los siete pasos del mantenimiento autónomo

Para aprovechar las ventajas de realizar un mantenimiento autónomo, debe conocer cuáles son los 7 pasos del mantenimiento autónomo.

Siete pasos del mantenimiento autónomo

Paso 1: Aumentar los conocimientos de los operadores

El primer paso para implantar eficazmente el mantenimiento autónomo es dotar a los operarios de los conocimientos necesarios para manejar y mantener el equipo que se les ha asignado. Dotarles de conocimientos sobre el funcionamiento de las piezas del equipo para que sepan qué piezas necesitan un mantenimiento periódico y qué piezas hay que cuidar a la hora de limpiarlas, lubricarlas, etc.

Utilice herramientas de formación que puedan aumentar sus conocimientos y les ayuden a comprender la información práctica de la forma más rápida y eficaz posible.

Paso 2: Limpieza e inspección inicial

Una vez que los operarios conozcan los entresijos del equipo que utilizan, deberían ser capaces de inspeccionar el equipo y detectar cualquier necesidad de limpieza y mantenimiento. Deben ser capaces de identificar cualquier parte del equipo que necesite la eliminación del polvo y la suciedad, las tuercas y los tornillos que necesiten ser apretados, el aceite y la lubricación, y el desgaste que necesite ser reparado.

Paso 3: Eliminar las causas de la contaminación

Una vez que el equipo se ha limpiado y ha vuelto a su estado óptimo de funcionamiento, el operario debe saber cómo mantenerlo así. Una forma de mantener el equipo en óptimas condiciones es eliminar las causas de contaminación. Mantener un buen orden y limpieza en el puesto de trabajo ayuda a prevenir la contaminación y a mantener la seguridad del entorno de trabajo.

Dependiendo del tipo de equipo, la limpieza de los equipos para eliminar la contaminación puede requerir el uso de protecciones para las máquinas, así como el seguimiento de los procedimientos de bloqueo y etiquetado (LOTO ) para mantener la seguridad de los trabajadores al realizar la limpieza.

Paso 4: Establecer normas de lubricación e inspección

El equipo debe limpiarse, lubricarse y mantenerse según las especificaciones del fabricante para mantener su calidad y nivel de rendimiento «como nuevo». Para establecer normas y reforzarlas, hay que implantar herramientas y procesos sobre qué tareas de mantenimiento hay que hacer, cómo hacerlas y con qué frecuencia.

Utilice herramientas de listas de comprobación que ayuden a guiar a los operarios sobre lo que deben realizar, cómo realizar esas tareas de mantenimiento, así como notificarles para recordarles cuándo debe realizarse una tarea.

Paso 5: Realizar la inspección y el control

Para reforzar las buenas prácticas, como el mantenimiento autónomo, se recomienda realizar inspecciones y controles. Los propios operadores pueden inspeccionar sus equipos y proporcionar información en forma de informes de inspección con fotos sobre el estado actual de los equipos y las tareas de mantenimiento realizadas.

Los datos recogidos a través de estas inspecciones pueden ser controlados para garantizar que todos los equipos son mantenidos por los operadores y están en buenas condiciones de funcionamiento.

Paso 6: Estandarizar la gestión del mantenimiento visual

Facilite a los operarios la realización de las tareas de mantenimiento mediante el uso de indicaciones visuales, como etiquetas codificadas por colores y señales o carteles fáciles de entender que recuerden a los operarios y a otros trabajadores los pasos que deben seguir cuando trabajen con los equipos o estén cerca de ellos.

Crear ayudas visuales de las normas del paso 4 para ayudar a los operarios a seguir y reforzar las normas de mantenimiento de equipos y máquinas.

Paso 7: Establecer la mejora continua

Uno de los pilares del TPM es la mejora, y como los procesos y los equipos cambian, así como los operarios que los manejan, hay buenas razones para establecer una mejora continua para el mantenimiento autónomo.

Toda la información de formación obtenida de los operarios en el paso 1, así como los datos de inspección y supervisión recogidos a través de sus informes en el paso 5, pueden utilizarse para mejorar continuamente los procedimientos de mantenimiento de los equipos.

¿Cuál es la diferencia entre las 5S y el mantenimiento autónomo?

Las 5S son una metodología de origen en la industria manufacturera que comprende Seiri (clasificar), Seiton (orden), Seiso (limpieza), Seiketsu (estandarización) y Shitsuke (disciplina). Aunque las 5S constituyen la base del TPM, que incluye el mantenimiento autónomo, su principal objetivo es eliminar desperdicios, mejorar el flujo y reducir procesos siempre que sea posible. Por otro lado, el mantenimiento autónomo busca preservar el rendimiento óptimo de los equipos mediante una gestión y mantenimiento continuos que eviten el deterioro y mantengan su eficiencia como si fueran nuevos.

¿Cómo puede ayudar SafetyCulture (iAuditor) a realizar el mantenimiento autónomo?

Uno de los pasos clave del mantenimiento autónomo es la inspección y la supervisión. SafetyCulture (iAuditor) es una potente plataforma móvil utilizada en la industria manufacturera y en otras industrias para realizar inspecciones y supervisiones. Mediante el uso de dispositivos móviles para capturar información, se pueden utilizar los datos para supervisar si se está realizando un mantenimiento autónomo y si el equipo sigue estando en buenas condiciones de funcionamiento.

SafetyCulture (iAuditor) es más potente cuando se utiliza en equipo y puede ayudar a estandarizar los procesos de mantenimiento, reforzar las mejores prácticas y promover la mejora continua para un mantenimiento autónomo más eficaz.

En este artículo

Artículos relacionados

Mantenimiento de Equipos

Mantenimiento

Mantenimiento de aerogeneradores: Mantenga sus aerogeneradores funcionando sin problemas

Comprender los pasos de mantenimiento de los aerogeneradores eólicos y las herramientas necesarias para mantenerlas en buen estado de funcionamiento.

Mantenimiento de Equipos

Mantenimiento

Maquinaria de construcción

Aprenda qué es la maquinaria de construcción y los diferentes tipos de maquinaria de construcción que suelen encontrarse en las obras.

Mantenimiento de Equipos

Mantenimiento

Mantenimiento periódico

Conozca la diferencia entre el mantenimiento periódico y el predictivo, por qué es importante, los requisitos y sus beneficios