Maintenance autonome : avantages, étapes et outils

Découvrez les 7 étapes de la maintenance autonome, ses avantages dans l’industrie et d’autres secteurs.

Publication 26 Nov 2025

Article par

7 min de lecture

Qu’est-ce que la maintenance autonome ?

La maintenance autonome (MA) est un concept qui consiste à confier aux opérateurs de machines la responsabilité de l’entretien des équipements et des machines qu’ils utilisent au lieu de s’en remettre aux techniciens de maintenance pour les tâches de maintenance préventive de routine.

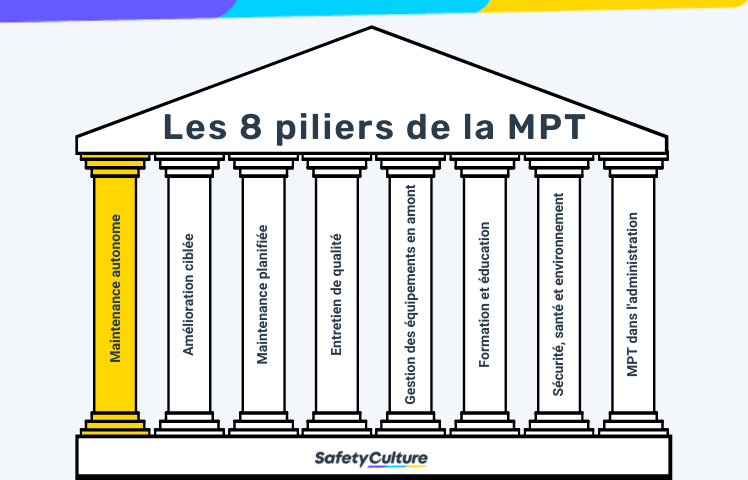

Une stratégie de maintenance préventive et l’un des huit piliers de la maintenance productive totale (MPT), la maintenance autonome permet aux opérateurs de machines de recevoir une formation adéquate afin qu’ils puissent identifier de manière indépendante les problèmes de qualité et prendre des mesures immédiates pour les corriger.

Maintenance autonome dans MPT

Dans cet article, nous aborderons les points suivants :

Quels sont les avantages de la maintenance autonome ?

En tant que stratégie reconnue pour la maintenance préventive et proactive dans le cadre de la TPM, la maintenance autonome permet d’éliminer les pannes d’équipement coûteuses et d’éviter les interruptions de fonctionnement dues aux arrêts imprévus ou à la maintenance programmée. Voici comment l’exécution d’une maintenance autonome peut profiter à n’importe quelle industrie.

Prévient la dégradation de l’équipement

La maintenance autonome garantit que les tâches d’entretien préventif de routine, telles que le nettoyage, la lubrification et l’huilage, sont systématiquement effectuées sur les équipements qui en ont besoin. Ces tâches simples mais cruciales permettent de prolonger les performances optimales des équipements et des biens de l’entreprise.

La maintenance autonome permet également au personnel de maintenance dédié de concentrer toute son attention sur d’autres équipements et sur des problèmes de maintenance plus urgents sur le lieu de travail.

Instiller un sentiment d’appartenance et de responsabilité

L’opérateur qui utilise la machine ou l’équipement jour après jour a une connaissance approfondie du fonctionnement de la machine et sait si elle ne fonctionne pas de manière optimale. Ce même opérateur serait alors susceptible de savoir ce qui peut être la cause des problèmes d’équipement et ce qui doit être fait de manière constante pour maintenir l’équipement en état de fonctionnement « comme neuf ».

Promouvoir une culture de la qualité et de la sécurité

Comme les équipements et autres biens fonctionnent au mieux, grâce à la diligence des opérateurs qui les entretiennent, la qualité cumulée de la production sera conforme aux attentes et la sécurité globale de l’utilisation de ces machines et du travail autour d’elles sur le lieu de travail est maintenue.

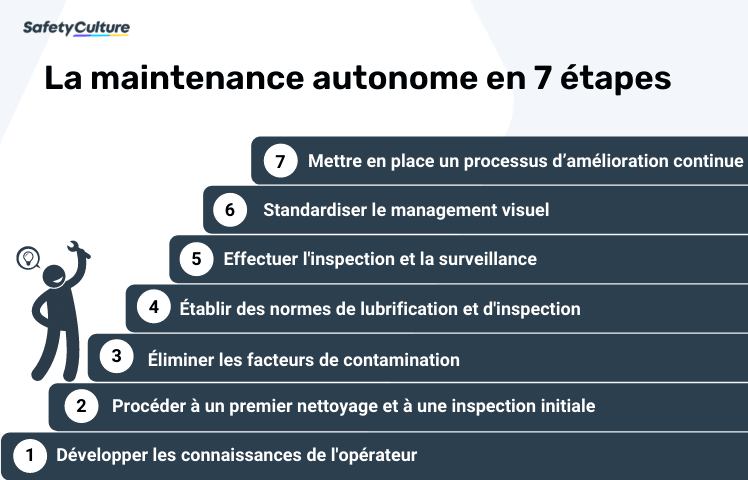

Les sept étapes de la maintenance autonome

Afin de profiter des avantages de la maintenance autonome, voici les 7 étapes à mettre en oeuvre :

Les sept étapes de la maintenance autonome

Étape 1 : Améliorer les connaissances des opérateurs

La première étape d’une mise en œuvre efficace de la maintenance autonome consiste à donner aux opérateurs les connaissances nécessaires pour utiliser et entretenir l’équipement qui leur est confié. Donnez-leur des connaissances sur la façon dont les pièces de l’équipement s’assemblent, afin qu’ils sachent quelles pièces nécessitent un entretien périodique et quelles pièces doivent être vérifiées en matière de nettoyage, de lubrification, etc.

Utilisez des outils de formation qui peuvent accroître leurs connaissances et les aider à comprendre les informations pratiques de la manière la plus rapide et la plus efficace possible.

Étape 2 : Nettoyage initial et inspection

Une fois que les opérateurs connaissent les tenants et aboutissants de l’équipement qu’ils utilisent, ils devraient être en mesure de l’inspecter et de repérer tout besoin de nettoyage et d’entretien. Ils doivent être capables d’identifier toute partie de l’équipement qui a besoin d’être dépoussiérée, les écrous et boulons qui doivent être serrés ou encore les usures qui doivent être réparées.

Étape 3 : Éliminer les causes de la contamination

Une fois l’équipement nettoyé et remis dans son état de fonctionnement optimal, l’opérateur doit savoir comment le conserver dans cet état. Une façon de maintenir l’équipement en parfait état est d’éliminer les causes de contamination. Le maintien d’un bon entretien et de la propreté du poste de travail permet d’éviter la contamination et de préserver la sécurité de l’environnement de travail.

Selon le type d’équipement, le nettoyage de l’équipement pour éliminer la contamination peut nécessiter l’utilisation de protections de machines ainsi que le respect des procédures de verrouillage et d’étiquetage (LOTO) pour assurer la sécurité des travailleurs lors du nettoyage.

Étape 4 : Définir des normes de lubrification et d’inspection

L’équipement doit être nettoyé, lubrifié et entretenu conformément aux spécifications du fabricant afin de conserver sa qualité et son niveau de performance « comme neuf ». Pour fixer des normes et les renforcer, il convient de mettre en place des outils et des processus sur les tâches de maintenance à effectuer, la manière de les réaliser et la fréquence à laquelle elles doivent être effectuées.

Utilisez des outils de liste de contrôle qui peuvent aider à guider les opérateurs sur ce qu’ils doivent faire, comment effectuer ces tâches de maintenance, ainsi que les avertir pour leur rappeler quand une tâche est due.

Étape 5 : Effectuer l’inspection et la surveillance

Pour renforcer les bonnes pratiques comme l’entretien autonome, il est recommandé d’effectuer des inspections et des contrôles. Les opérateurs eux-mêmes peuvent inspecter leur équipement et fournir des informations sous la forme de rapports d’inspection avec photos sur l’état actuel de l’équipement et les tâches de maintenance effectuées.

Les données recueillies lors de ces inspections peuvent être suivies pour s’assurer que tous les équipements sont entretenus par les opérateurs et en bon état de fonctionnement.

Étape 6 : standardiser la gestion de la maintenance visuelle

Facilitez l’exécution des tâches de maintenance par les opérateurs en mettant en place des repères visuels tels que des étiquettes à code couleur et des panneaux ou des affiches faciles à comprendre qui rappellent aux opérateurs et aux autres travailleurs les étapes à suivre lorsqu’ils travaillent avec ou à proximité d’un équipement.

Créez des supports visuels des normes de l’étape 4 pour aider les opérateurs à suivre et à renforcer les normes d’entretien des équipements et des machines.

Étape 7 : Mettre en place une amélioration continue

L’un des piliers de la TPM est l’amélioration. Comme les processus et les équipements changent, ainsi que les opérateurs qui les manipulent, il y a de bonnes raisons d’établir une amélioration continue pour la maintenance autonome.

Tout retour d’information sur la formation recueilli auprès des opérateurs à l’étape 1, ainsi que les données d’inspection et de surveillance recueillies par le biais de leurs rapports à l’étape 5, peuvent être utilisés pour améliorer en permanence les procédures de maintenance des équipements.

Quelle est la différence entre les 5S et la maintenance autonome ?

Les 5S sont une pratique de gestion interne appliquée pour la première fois dans le secteur industriel et qui signifie Seiri (trier), Seiton (systématiser), Seiso (briller), Seiketsu (standardiser) et Shitsuke (maintenir). Si les 5S constituent le fondement de la TPM dont relève la maintenance autonome, l’essentiel des 5S consiste à éliminer les déchets, à améliorer le flux et à réduire le nombre de processus dans la mesure du possible. L’objectif de la maintenance autonome est, en définitive, de prévenir la dégradation des équipements et de maintenir leurs performances « comme neuves » grâce à une gestion et une maintenance appropriées.

Comment SafetyCulture (iAuditor) peut-il aider à effectuer une maintenance autonome ?

L’une des étapes clés de la maintenance autonome est l’inspection et la surveillance. SafetyCulture (iAuditor) est une puissante plateforme mobile utilisée dans l’industrie et d’autres secteurs pour les inspections et la surveillance. En utilisant des dispositifs mobiles pour saisir les informations, les données peuvent être utilisées pour contrôler si une maintenance autonome est effectuée et si l’équipement est toujours en bon état de fonctionnement.

SafetyCulture (iAuditor) est plus puissant lorsqu’il est utilisé en équipe et peut aider à normaliser les processus de maintenance, à renforcer les meilleures pratiques et à garantir une amélioration continue pour une maintenance autonome plus efficace.

Dans cet article

Articles connexes

Maintenance Équipement

Maintenance

Engins de construction

Apprenez ce qu'est un engin de construction et les différents types d'engins que l'on trouve généralement sur les chantiers.

Maintenance

Système de gestion des actifs

Découvrez ce qu'est un système de gestion des actifs et comment vous pouvez y parvenir avec une planification stratégique.

Maintenance Équipement

Maintenance

Guide de l'accastillage des bateaux

Apprenez-en davantage sur l'accastillage des bateaux et les pratiques de sécurité avant, pendant et après les opérations de gréage.