Eine einfache Anleitung zur Ursachenanalyse

Verstehen Sie, was eine Ursachenanalyse ist, wie wichtig sie ist, welche Arten und Methoden es gibt und wie Sie sie durchführen können. Erfahren Sie, wie Sie Schulungen zur Ursachenanalyse für Ihre Teams organisieren und die Prozesse Ihrer RCA-Analyse verbessern können.

Veröffentlicht 11 Aug 2025

Artikel von

9 lesezeit

Was ist eine Ursachenanalyse (RCA)?

Bei der Definition der Ursachenanalyse geht es darum, die Ursache eines Problems zu ermitteln und nach einer Lösung zu suchen, mit der das Problem an der Wurzel angepackt wird. Auf diese Weise können Organisationen und Fachleute über die Symptome des Problems hinausschauen und an der wahren Ursache arbeiten.

Wichtigkeit

Root-Cause-Analysen zielen darauf ab, die Herausforderungen zu ermitteln, die eine Organisation angehen sollte, um ihre Prozesse zu rationalisieren und ihre Ziele zu erreichen. Die Ermittlung der Ursachen eines Problems hilft daher bei der Entwicklung wirksamerer Strategien zu seiner Lösung.

Die Durchführung einer Ursachenanalyse und die Umsetzung geeigneter Lösungen helfen den Arbeitgebern, die Wiederholung gleicher oder ähnlicher Probleme und Vorfälle erheblich zu verringern oder vollständig zu verhindern. Auf diese Weise tragen die Arbeitgeber dazu bei, das Risiko von Todesfällen und/oder Verletzungen von Arbeitnehmern, der Gemeinschaft oder von Umweltschäden zu verringern. Darüber hinaus können Unternehmen unnötige Kosten aufgrund von Betriebsunterbrechungen, verschärften Vorschriften, Überprüfungen und Notfallmaßnahmen vermeiden, um nur einige zu nennen.

Es ist auch erwähnenswert, dass das Vertrauen der Öffentlichkeit gewonnen werden kann, wenn die Arbeitgeber der Prävention mehr Bedeutung beimessen als der bloßen Behandlung oberflächlicher Symptome. Wer keine Zwischenfälle zu verzeichnen hat, ist eher in der Lage, leistungsstarke Mitarbeiter anzuziehen und zu halten, was wiederum eine Sicherheitskultur fördert.

Geschichte

Die Ursachenanalyse, die auf das umfassendere Gebiet des Total Quality Management (TQM ) zurückgeht, ist Teil eines allgemeineren Problemlösungsprozesses und spielt eine wesentliche Rolle bei den Bemühungen um kontinuierliche Verbesserung. Diese Methode wurde in den 1950er Jahren von Herstellern entwickelt mit dem Ziel, industrielle Ereignisse besser zu verstehen.

3 Grundtypen von Grundursachen

Es gibt drei grundlegende Arten von Ursachen, die sich auf ein Problem auswirken können, z. B.:

Physische Ursachen: Sie können durch Probleme mit einer beliebigen physischen Komponente eines Systems entstehen, z. B. durch Hardware-Ausfälle und Fehlfunktionen von Geräten.

Menschliche Ursachen: Sie können auf menschliches Versagen zurückzuführen sein, das durch mangelnde Fähigkeiten und Kenntnisse bei der Ausführung einer Aufgabe entsteht.

Organisatorische Ursachen: Es kann vorkommen, dass Organisationen ein fehlerhaftes oder unzureichendes System oder Verfahren verwenden, z. B. unvollständige Anweisungen geben, falsche Entscheidungen treffen oder falsch mit Personal und Eigentum umgehen.

RCA-Kategorien

Die Root-Cause-Analysis ist keine Einheitsmethode. In der Tat gibt es viele verschiedene Tools, Verfahren und Techniken, die bei der Durchführung eingesetzt werden.

Nach Angaben der National Association of State Mental Health Program Directors lassen sich die meisten Grundsätze der Root-Cause-Analysis in fünf Hauptkategorien einteilen:

Sicherheitsbasierte RCA-Analyse: Dieses Verfahren dient der Untersuchung und Ermittlung der Ursachen für die Nichteinhaltung von Sicherheitsvorschriften, der Unfallanalyse oder anderer Probleme im Zusammenhang mit Sicherheit und Gesundheitsschutz am Arbeitsplatz.

Produktionsbezogene RCA-Analyse: Diese wird häufig im Bereich der Qualitätskontrolle in der Fertigung durchgeführt, um die Ursachen für das Auftreten bestimmter Fehler im Fertigungsprozess oder im Endprodukt zu untersuchen.

Prozessbasierte RCA-Analyse: Dieser Ansatz, der an die produktionsbasierte Ursachenanalyse anschließt, wurde auf Geschäftsprozesse ausgeweitet.

Fehlerbasierte RCA-Analyse: Diese Methode basiert auf dem Konzept der Fehleranalyse, das typischerweise in der Technik und Instandhaltung verwendet wird.

Systembasierte RCA-Analyse: Dieser Ansatz kombiniert zwei oder mehr RCA-Methoden und greift Ideen aus Bereichen wie Änderungsmanagement, Risikomanagement und Systemanalyse auf.

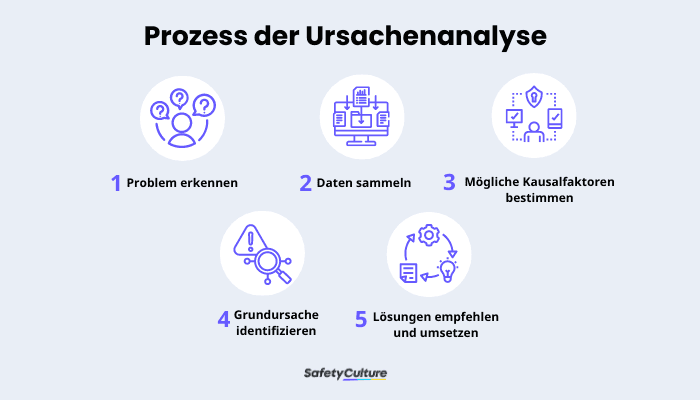

Der Prozess der Ursachenanalyse in fünf einfachen Schritten

Prozess der Ursachenanalyse | SafetyCulture

Wie im obigen Diagramm dargestellt, sind die Schritte der Ursachenanalyse folgende:

Problem erkennen.

Daten sammeln.

Mögliche Kausalfaktoren bestimmen.

Grundursache identifizieren.

Lösungen empfehlen und umsetzen.

Hier erfahren Sie, wie Sie eine Ursachenanalyse durchführen können, indem jeder Schritt detailliert beschrieben wird.

Schritt 1: Problem erkennen.

Das erste Ziel der Ursachenanalyse ist das Erkennen von Problemen oder Mängeln, was am besten durch eine einfache Frage erreicht wird: „Was ist das Problem?“. Wenn Sie in der Lage sind, das Problem, die Symptome und die möglichen Ergebnisse zu definieren, können Sie die richtige Richtung für die Analyse einschlagen.

Dieser Schritt ist auch für die Formulierung einer spezifischen Problemstellung entscheidend. Ohne sie könnte es schwierig werden, die besten Empfehlungen und Lösungen zu finden und zu erarbeiten. Achten Sie beim Verfassen einer Problemstellung darauf, dass Sie diese drei Dinge im Hinterkopf behalten:

Wie würden Sie das Problem beschreiben?

Was sehen Sie, was passiert?

Wie sehen die spezifischen Symptome aus?

Schritt 2: Daten sammeln.

Beschaffen Sie alle relevanten und verfügbaren Daten über den Vorfall. Sammeln und untersuchen Sie die Dokumentationsdateien, die anfänglich festgestellten Probleme, die vorläufig ergriffenen Maßnahmen, die beteiligten Mitarbeiter oder Teams und andere wichtige Informationen, die Ihrer Meinung nach für die Ermittlung der Grundursache von Nutzen sein könnten.

Schritt 3: Mögliche Kausalfaktoren bestimmen.

Nach der Definition des American Institute of Chemical Engineers ist ein Kausalfaktor ein wesentlicher ungeplanter Beitrag zu einem negativen Ereignis oder einer unerwünschten Situation. Würden die Kausalfaktoren beseitigt, könnte der Vorfall entweder verhindert oder sein Risiko und seine Häufigkeit verringert werden.

An dieser Stelle kommt das Herzstück Ihrer Analyse ins Spiel. Beginnen Sie mit diesem Schritt, indem Sie einen Zeitstrahl der Ereignisse rekonstruieren, sodass Sie in der Lage sind, genau festzustellen, was zu dem Problem geführt hat und welche anderen Probleme mit dem Problem, mit dem Sie sich befassen, zusammenhängen. Diese Methode ist für Sie entscheidend, um spezifische Kausalfaktoren zu erkennen.

Schritt 4: Grundursache identifizieren.

An dieser Stelle wählen Sie aus, welche der Tools zur Ursachenanalyse Sie verwenden sollten, um die Ursachen der einzelnen Kausalfaktoren zu ermitteln, auf die Sie stoßen werden. Die fünf besten Methoden zur Durchführung einer Ursachenanalyse finden Sie im nächsten Abschnitt.

Schritt 5: Lösungen empfehlen und umsetzen.

Nachdem Sie die Grundursache ermittelt haben, können Sie nun Präventivmaßnahmen empfehlen, um mithilfe der Fehler-Ursachen-Analyse sicherzustellen, dass das Problem nicht wieder auftritt. Entwickeln Sie außerdem einen umfassenden Zeitplan und einen Plan, wie Sie die Lösung so implementieren können, dass alle beteiligten Akteure gut informiert und für ein proaktives Qualitätsmanagement geschult sind.

Erstellen Sie Ihre eigene Vorlage für die Ursachenanalyse (Root-Cause-Analysis-Template)

Eliminieren Sie manuelle Aufgaben und optimieren Sie Ihre Abläufe.

Die 5 besten Methoden zur Durchführung einer Ursachenanalyse (mit Beispielen)

Idealerweise sollte eine Kombination aus verschiedenen Tools und Techniken verwendet werden, um eine Ursachenanalyse in Ihrem Unternehmen durchzuführen. Diese Tools werden in die folgenden allgemeinen Kategorien eingeteilt:

Ideenfindung

Checklisten

Logik/Ereignisbäume

Zeitleisten

Sequenzdiagramme

Bestimmung der Kausalfaktoren

Bei der Suche nach Techniken und Beispielen für die Ursachenanalyse sollten Sie zunächst die am häufigsten verwendeten untersuchen und prüfen, ob diese für die Situation, die Sie angehen wollen, geeignet sind.

Die 5 Warum-Fragen (5 W)

Dies gilt als der einfachste Ansatz für die Ursachenanalyse. Im Grunde genommen besteht diese Methode aus nur einem Schritt, der immer wieder wiederholt wird. Sie müssen lediglich mit einer Problemstellung beginnen und dann fünfmal „Warum?“ fragen, wobei jedes „Warum?“ Sie näher an die eigentliche Ursache heranführt.

Wie lautet ein Beispiel für eine Ursachenanalyse unter Verwendung der „5-Why-Analysis“?

Problemstellung: Der elektrische Warmwasserbereiter funktioniert plötzlich nicht mehr.

Warum funktioniert er nicht mehr? Es wurde festgestellt, dass der Schutzschalter ausgelöst worden war.

Warum war der Schutzschalter ausgelöst worden? Der elektrische Warmwasserbereiter drohte zu überhitzen.

Warum drohte der elektrische Warmwasserbereiter zu überhitzen? Um die Heizelemente herum wurde eine Ansammlung von Sedimenten gefunden.

Warum wurde die Maschine nicht überprüft und gereinigt? Die Inspektions- und Wartungsroutine wurde versäumt.

Warum wurde eine Routinekontrolle versäumt? Das zugewiesene Teammitglied wurde nicht ordnungsgemäß über den Zeitplan informiert.

Laden Sie eine kostenlose 5-Whys-Vorlage herunter.

FMEA

Die Fehlermöglichkeits- und Einflussanalyse ( FMEA ) ist eine der gründlichsten Methoden der Ursachenanalyse und verwendet hypothetische „Was wäre wenn?“-Fragen, um ein Verständnis für das vorliegende Problem zu schaffen. Diese Methode eignet sich am besten, um Ursache-Wirkungs-Beziehungen herzustellen, die beschreiben sollen, warum bestimmte Probleme auftreten, einschließlich des Problems, mit dem Sie sich gerade befassen.

Laden Sie eine kostenlose FMEA-Vorlage herunter.

DMAIC

DMAIC ist ein Akronym für Define, Measure, Analyze, Improve and Control (Definieren, Messen, Analysieren, Verbessern und Kontrollieren) und ist eine datengesteuerte Strategie der Six Sigma-Qualitätsinitiative eines Unternehmens, die zur Prozessverbesserung eingesetzt wird. Sie besteht aus relativ einfachen Schritten, wobei jeder Schritt darauf abzielt, das bestmögliche Ergebnis zu erzielen. DMAIC ist ein zyklischer Prozess, der die folgenden Schritte umfasst:

Definieren der Projektziele und der vom Kunden zu erbringenden Leistungen

Messung des Prozesses, um die aktuelle Leistung zu bewerten und das Problem quantitativ zu bestimmen

Analyse und Ermittlung der Ursachen von Mängeln

Verbesserung des Prozesses durch Beseitigung und Vermeidung von Fehlern

Kontrolle der zukünftigen Prozessleistung zur Aufrechterhaltung verbesserter Strategien

Laden Sie eine kostenlose DMAIC-Vorlage herunter.

8-Disziplinen-Problemlösung

Diese Methode ist allgemein als 8D-Problemlösung bekannt und wird bei der Produkt- und Prozessverbesserung eingesetzt. Das 8D-Modell ist für die Umsetzung langfristiger struktureller Lösungen zur Vermeidung wiederkehrender Probleme unerlässlich und wird in der Regel von Qualitätsingenieuren und Fachleuten in der Automobil-, Gesundheits-, Einzelhandels-, Finanz- und Fertigungsindustrie verwendet. Obwohl diese Methodik ursprünglich aus 8 Phasen oder Disziplinen besteht, kann sie weiter verfeinert werden, indem ein zusätzlicher Schritt hinzugefügt wird, der sich zu Beginn mit der Planung befasst. Der 8D-Problemlösungsprozess sieht also folgendermaßen aus:

D0: Plan

D1: Team bilden

D2: Problem beschreiben

D3: Eindämmungsplan entwickeln

D4: Ursachen und Fluchtpunkte identifizieren und bestätigen

D5: Korrekturmaßnamen und Lösungen vor der Umsetzung überprüfen

D6: Korrekturmaßnahmen festlegen und durchführen

D7: Präventivmaßnahmen ausarbeiten

D8: Dem Team Anerkennung zeigen und es beglückwünschen

Laden Sie eine kostenlose 8D-Berichtsvorlage herunter oder schauen Sie sich diese Sammlung von 8D-Berichtsvorlagen an.

Änderungsanalyse

Diese Methode eignet sich für Fälle, in denen sich die Leistung eines Systems oder eines Prozesses erheblich verändert hat. Ziel ist es, die Veränderungen zu untersuchen, die u. a. bei den Menschen, der Ausrüstung, den Vermögenswerten und den Daten vorgenommen wurden und die für die Leistungsveränderung von Bedeutung sind. Letztlich hilft dies auch bei der Ermittlung von Strategien zur Risikoerkennung und zum allgemeinen Risikomanagement.

Zum Beispiel können Sie feststellen, dass dies die beste Option für die Ursachenanalyse ist, wenn Sie es mit einer großen Anzahl an möglichen Ursachen zu tun haben.

Ursachenanalyse-Schulung für Ihre Teams

Auch wenn verschiedene RCA-Tools von einer Person verwendet werden können, ist es sinnvoll, die Zusammenarbeit im Unternehmen und im Team zu fördern. Dies können Sie tun, indem Sie die Teams dazu auffordern, gemeinsam nach den Ursachen für ihre Probleme zu suchen. Aus diesem Grund ist die Durchführung von Schulungen zur Ursachenanalyse für Ihr Unternehmen erforderlich, um die Sicherheitskultur und einen hohen Qualitätsstandard in allen Standorten und Abteilungen zu fördern.

Mit mobilen Tools wie Training können Sie mobile Kurse erstellen, testen und bereitstellen, um sicherzustellen, dass Ihre Teams auf dem Laufenden sind und Ihre Standards bei der Prozessverbesserung einhalten.

SafetyCulture-Plattform für Teams

Warum sollte man SafetyCulture nutzen?

Finden Sie eine gute Mischung aus Lösungen und Tools, die Sie bei der Durchführung einer Ursachenanalyse auf der Grundlage der Bedürfnisse und Ziele Ihres Unternehmens einsetzen können. Sobald Sie sich für eine Methode entschieden haben, können Sie Ihren RCA-Prozess mit einer mobilen Plattform wie SafetyCulture optimieren.

✓ Prozesse mit digitalen Checklisten vereinfachen✓ Professionelle Berichte erhalten und sofort teilen✓ Einsatz für Teams jeder Größe

Optimieren Sie die Prozesse und den Arbeitsablauf Ihres Unternehmens mit unserer digitalen Checkliste. Sie hilft Ihnen bei Folgendem:

Einhaltung von Sicherheits- und Compliance-Standards mit anpassbaren Vorlagen

Erhöhung des Engagements und der Verantwortlichkeit Ihres Teams, einschließlich Auftragnehmern und Interessenvertretern

Erstellen leistungsstarker Arbeitsabläufe durch Integration Ihrer vorhandenen Software

Bessere Sichtbarkeit und Transparenz durch Berichterstattung in Echtzeit

Zugriff auf unbegrenzten Speicherplatz und Datensicherheit für Ihre Berichte

Nutzen Sie unsere umfassenden Funktionen, um Ihre Abläufe zu optimieren und die Sicherheit am Arbeitsplatz noch heute zu erhöhen.

In diesem Artikel

- Was ist eine Ursachenanalyse (RCA)?

- Wichtigkeit

- Geschichte

- 3 Grundtypen von Grundursachen

- RCA-Kategorien

- Der Prozess der Ursachenanalyse in fünf einfachen Schritten

- Die 5 besten Methoden zur Durchführung einer Ursachenanalyse (mit Beispielen)

- Ursachenanalyse-Schulung für Ihre Teams

- SafetyCulture-Plattform für Teams

Ähnliche Artikel

Qualität

Qualitätsmanagement

Was sind CAPA-Maßnahmen? Korrektur- und Vorbeugungsmaßnahmen im Qualitätsmanagementsystem

Erfahren Sie mehr über CAPA, die Bedeutung, den Unterschied zwischen Korrektur- und Vorbeugungsmaßnahmen und CAPA-Tools für den Arbeitsplatz.

Qualität

Qualitätsmanagement

DFMEA: Entwurfsfehlermöglichkeits- und -einflussanalyse

Was ist die DFMEA-Methode? ✔️ Wie macht man eine DFMEA? ✔️ Erklärung, Bedeutung, Definition, Vorlage + Design ➤ Kostenloses Software-Tool!

Qualität

Qualitätsmanagement

Gemba Walk: Bedeutung, Ablauf und Beispiele

Was ist ein Gemba Walk? ✔️ Wie bereite ich Gemba Walk vor + führe durch? ✔️ Gemba Walk Bedeutung auf Deutsch + Checkliste ➤ Mehr erfahren!