OEE: ¿Qué es y cómo se calcula?

Con esta guía para principiantes sobre la OEE, aprenderá cómo se relaciona la OEE con otros términos de la fabricación, cómo mejorar la OEE en 3 pasos y cómo implementar la OEE con la ayuda de sus operarios de máquinas

Publicación 19 Aug 2025

Artículo de

6 min de lectura

¿Qué es la OEE?

OEE o Overall Equipment Effectiveness es una medida de la productividad de la fabricación. Describe (en porcentaje) cuánto se está utilizando todo el potencial del equipo. La métrica se basa principalmente en la evaluación de los factores OEE: disponibilidad, rendimiento y calidad.

¿Por qué es importante la OEE?

La OEE es importante porque es una norma reconocida en la industria manufacturera. La mejora de la OEE también tiene una serie de beneficios, como el aumento de la capacidad, la reducción de los costes y el aumento de la calidad y la eficiencia de la producción.

El cálculo de la OEE también puede utilizarse como herramienta de diagnóstico para detectar las ineficiencias de los equipos antes de que perjudiquen los resultados de la planta. Dado que la OEE se desglosa en categorías, a los responsables de calidad les resulta más fácil identificar las carencias y el rendimiento de los equipos.

OEE = Disponibilidad x Rendimiento x Calidad

Cálculo de la OEE mediante los factores OEE

El cálculo de la OEE consiste simplemente en multiplicar las puntuaciones de disponibilidad, rendimiento y calidad, y luego multiplicar ese número por 100 para obtener la OEE en porcentaje.

Aprenda a obtener cada puntuación OEE consultando las guías que aparecen a continuación:

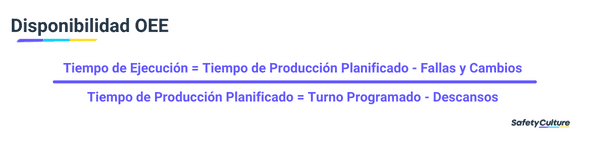

Disponibilidad

Siga estos pasos para obtener la puntuación de disponibilidad OEE:

Identificar el turno programado del equipo en minutos.

De esa cifra, reste el tiempo perdido por las pausas.

El resultado final es lo que se conoce como el tiempo de producción previsto.

Del tiempo de producción previsto, reste el tiempo perdido por los fallos de los equipos y los cambios.

Este resultado es el tiempo de ejecución.

El tiempo de ejecución dividido por el tiempo de producción previsto es la puntuación de disponibilidad.

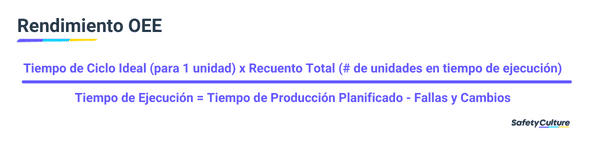

Rendimiento

Siga estos pasos para obtener la puntuación de rendimiento OEE:

Identifique el tiempo que tarda (en segundos) el equipo en producir 1 unidad en condiciones ideales.

Este es el tiempo de ciclo ideal.

Convierte el tiempo de ejecución de la puntuación de disponibilidad en segundos.

Identificar el número real de unidades (incluidos los defectos) producidas por el equipo durante ese tiempo de funcionamiento.

Esto se denomina recuento total.

Multiplique el recuento total por el tiempo de ciclo ideal.

Divida ese número por el tiempo de ejecución (en segundos).

El resultado final es la puntuación de rendimiento.

Calidad

Siga estos pasos para obtener el índice de calidad OEE:

Del recuento total de la puntuación de rendimiento, reste el número de defectos.

El resultado se conoce como el recuento bueno.

El recuento bueno dividido por el recuento total es la puntuación de calidad.

Puntos de referencia OEE

En general, el 85% se considera un número/nivel de OEE de clase mundial o bueno. El número/nivel máximo de OEE es el 100%, que es la producción perfecta. Sin embargo, la mayoría de los equipos no podrán alcanzar esa cifra/nivel, e incluso un 85% de OEE se considera difícil de lograr.

Mientras que el punto de referencia para una OEE «media» es el 60%, es habitual que los equipos sólo alcancen una OEE del 40%, lo que se clasifica como una puntuación baja.

Cómo mejorar la OEE

Para los responsables de calidad que aspiran a alcanzar un 85% de OEE, he aquí 3 pasos clave para mejorar la eficacia general de los equipos:

Mantener el equipo: Realizar el mantenimiento preventivomantenimiento preventivoutilizando una lista de control de mantenimiento de la máquina diario o semanal. Para el mantenimiento trimestral o anual, establecer un calendario con el técnico de mantenimiento de la planta.

Minimizar el tiempo de inactividad: Reduzca el tiempo de cambio de equipo aplicando SMED técnicas. Entre ellas se encuentran el uso de plantillas duplicadas y abrazaderas funcionales, la estandarización de piezas o características y la eliminación de ajustes.

Formar a los operarios de las máquinas: Reduzca los errores de los operarios proporcionándoles una formación suficiente desde el principio. Utilice una aplicación de formación móvil como formación de SafetyCulture para facilitarles el acceso, el aprendizaje y la revisión de los materiales de referencia.

Los operarios de las máquinas también pueden hacer lo siguiente para ayudar a mejorar la OEE:

Tome nota del tiempo de ciclo (la velocidad de funcionamiento del equipo) – Un tiempo de ciclo superior al ideal o al que figura en las especificaciones del equipo puede indicar que éste ya está dañado o necesita mantenimiento.

Siga los procedimientos normalizados de trabajo (PNT): dado que un PNT describe la forma mejor y más eficaz de realizar una tarea, hay menos posibilidades de que se produzcan errores.

3 consejos para implantar la OEE

Para facilitar el uso de la OEE, siga estos consejos:

Documentar el tiempo perdido por las pausas, los fallos y los cambios (es decir, el tiempo de inactividad) :Empiece por las roturas, ya que suelen ser fijas. Por ejemplo, la duración de las pausas para comer y las vacaciones se conocen de antemano. En el caso de las averías no planificadas, coordine con los operadores de las máquinas el establecimiento de un sistema para notificarle a usted o a su supervisor cuando el equipo esté a punto de fallar o inmediatamente después de que falle. Por último, cronometre los pasos de cambio realizados mientras el equipo está parado.

Determine los criterios de los defectos: Identifique las cualidades que harían que una unidad fuera defectuosa o se considerara como tal. Habla con la alta dirección para ver qué creen que es un defecto. Una vez establecidos los criterios de los defectos, discuta con el equipo de control de calidad la forma más adecuada de ayudar a los operarios de las máquinas a identificar los defectos con una supervisión mínima.

Registrar las unidades producidas después de cada turno: Mantener un inventario digital para que sea fácil sumar los recuentos totales y los buenos recuentos de los tiempos de ejecución. Esto también ayudará a la hora de informar sobre el rendimiento de la planta a la alta dirección.

Ejemplo de uso de OEE

A continuación se muestra un ejemplo de informe OEE para una empresa de fabricación. El informe utiliza una plantilla de OEE que aborda las Seis Grandes Pérdidas: paradas no planificadas, paradas planificadas, pequeñas paradas, ciclos lentos, defectos de producción y defectos de puesta en marcha. Estos son considerados como el mayor obstáculo para mejorar la OEE.

Vista previa del informe de muestra | Descargar y personalizar la plantilla OEE

Artículos relacionados

Mantenimiento de Equipos

Mantenimiento

Mantenimiento de aerogeneradores: Mantenga sus aerogeneradores funcionando sin problemas

Comprender los pasos de mantenimiento de los aerogeneradores eólicos y las herramientas necesarias para mantenerlas en buen estado de funcionamiento.

Mantenimiento de Equipos

Mantenimiento

Maquinaria de construcción

Aprenda qué es la maquinaria de construcción y los diferentes tipos de maquinaria de construcción que suelen encontrarse en las obras.

Mantenimiento de Equipos

Mantenimiento

Mantenimiento autónomo: Beneficios, pasos y herramientas

Conozca el mantenimiento autónomo, sus beneficios y los 7 pasos para implementar el mantenimiento autónomo en su lugar de trabajo.