¿Qué es el mantenimiento planificado?

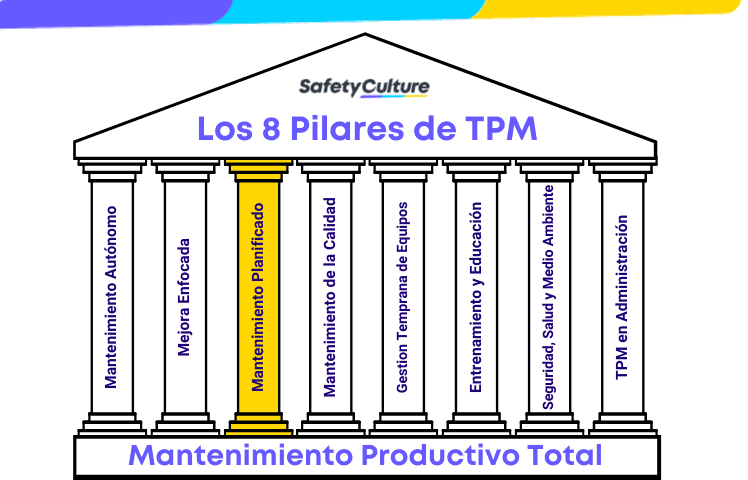

El mantenimiento planificado es un enfoque programado para mantener los equipos o productos de servicio para garantizar que las empresas puedan funcionar sin interrupción. Es uno de los ocho pilares del Mantenimiento Productivo Total (TPM) que utiliza la observación de los índices históricos de paradas y averías para conseguir cero deficiencias o averías en las máquinas.

¿Cuál es la diferencia entre el mantenimiento planificado y el preventivo?

El mantenimiento es una inversión necesaria para cualquier organización. Se trata de comprobaciones funcionales para eliminar los defectos de los equipos, las averías de las máquinas, los retrasos en el funcionamiento y, en consecuencia, los accidentes. Se clasifica en dos estrategias: estrategia de mantenimiento pro activo y estrategia de mantenimiento reactivo.

El mantenimiento planificado y preventivo se enmarca en una estrategia de mantenimiento pro activo en la que la inspección debe llevarse a cabo antes de que se produzcan averías o fallos importantes. El mantenimiento planificado sigue calendarios significativos basados en la observación y la investigación, mientras que el mantenimiento preventivo puede realizarse diariamente.

Un ejemplo de cómo funciona el mantenimiento planificado con tareas de mantenimiento preventivo en la industria manufacturera es cuando el equipo, que llamaremos Máquina A, naturalmente tiene su nivel de aceite por debajo de lo normal cada mes. Se puede realizar un mantenimiento planificado mensualmente para reponer el aceite de la máquina A y evitar así un fallo de la misma. En cuanto al mantenimiento preventivo, la máquina A debe ser revisada regularmente para garantizar que el nivel de aceite sea el adecuado en todo momento.

¿Cuáles son las ventajas del mantenimiento planificado?

Lo bueno del mantenimiento planificado es que puede realizarse durante los días de no producción o los tiempos de inactividad para no interferir con la producción general. Al aplicarlo, las organizaciones pueden obtener los siguientes beneficios:

- evitar fallos inesperados en los equipos;

- minimizar los costes de mantenimiento;

- mejorar el rendimiento general de los equipos para un cuidado eficaz de los activos;

- establecer normas en la consecución de los objetivos de mantenimiento autónomo;

- planificar y asignar adecuadamente los recursos; y

- mejorar la seguridad en el lugar de trabajo.

¿Cuáles son las cuatro etapas del mantenimiento planificado?

El mantenimiento planificado es una estrategia fiable para las empresas que pretenden minimizar los costes de mantenimiento, aumentar su rentabilidad y mejorar la seguridad en el trabajo. Los siguientes pilares del mantenimiento le guiarán en su implantación en la organización.

Fase del mantenimiento planificado | SafetyCulture

Fase 1 – Identificar

En esta fase de mantenimiento, identifique la aparición del problema y observe qué ha provocado el fallo de la máquina. Recoger la información necesaria y diagnosticar el equipo para conocer su estado actual. Además, si se dispone de registros anteriores, compárelos con el número actual para acelerar el proceso de análisis.

Fase 2 – Planificar

Planificar la tarea de mantenimiento y evaluar el alcance del trabajo a realizar. Es crucial determinar la carga de trabajo, el nivel de prioridad, las habilidades requeridas y la secuencia de actividades para maximizar el valor del mantenimiento preventivo. Compruebe si se han necesitado contratistas y otros recursos externos para las tareas de mantenimiento, incluidos los permisos de trabajo, las herramientas, la mano de obra y otros equipos. Asegúrese de que todos los recursos están disponibles antes de programar el trabajo de mantenimiento.

Fase 3 – Programar

La programación de los trabajos de mantenimiento es vital para evitar cualquier interrupción del funcionamiento. Es importante informar a todos los usuarios que se verían afectados por los trabajos de mantenimiento para que se preparen para evitar la pérdida de datos o el trabajo no guardado que pueda afectar a su productividad. Compruebe la disponibilidad de todos los recursos necesarios y asegúrese de que están listos para su uso en el programa de mantenimiento establecido.

Fase 4 – Ejecutar

El tiempo es importante a la hora de realizar el mantenimiento programado. En la medida de lo posible, siga el calendario asignado para las tareas de mantenimiento, pero si ocurre algo inesperado, como un error, el equipo de mantenimiento debe poner al día a todos los grupos afectados para fijar sus expectativas.

El equipo de mantenimiento debe cumplir las normas de calidad exigidas y garantizar que el equipo, las herramientas o la maquinaria estén operativos después del trabajo de mantenimiento. Tienen que supervisar, observar y documentar los trabajos de mantenimiento, incluidas las precauciones de seguridad, los procedimientos de parada y otra información importante.

¿Cómo mejora el mantenimiento planificado la fiabilidad del sistema?

El mantenimiento planificado tiene como objetivo reducir la interrupción del flujo de trabajo y los fallos de las máquinas con un coste mínimo. Ayuda a aumentar la fiabilidad del sistema y a prolongar la vida útil de los activos identificando y tratando tanto los aspectos técnicos como los relacionados con las consecuencias de determinados modos de fallo. Con la documentación adecuada de las tolerancias aceptables de las diferentes máquinas y otras herramientas, el mantenimiento planificado puede ayudar a proporcionar las soluciones adecuadas y las actualizaciones necesarias para evitar problemas o fallos del sistema.

Uso de aplicaciones móviles para las inspecciones de mantenimiento planificado

Tradicionalmente se utilizan listas de comprobación de mantenimiento en papel para realizar las inspecciones. Este método utiliza lápiz y papel para recopilar y documentar datos que son propensos a deteriorarse, dañarse o perderse. De alguna manera, resulta pesado para los gestores de las instalaciones llevar un registro del historial de mantenimiento y adjuntar pruebas fotográficas de los trabajos de mantenimiento.

SafetyCulture (antes iAuditor) es una aplicación de software de inspección que puede transformar su actual lista de control de mantenimiento en papel en un formulario digital. Elimine el engorroso papeleo y mejore las prácticas de mantenimiento mediante una lista de comprobación digital. Con SafetyCulture puedes:

- fijar el calendario de los trabajos de mantenimiento y ser notificado antes de la fecha fijada;

- realizar inspecciones y capturar pruebas fotográficas en la aplicación;

- almacenar los datos de mantenimiento en una nube; y

- asignar acciones correctivas a los miembros adecuados de la organización para resolver los problemas a tiempo.

Después de realizar los trabajos de mantenimiento, los responsables de las instalaciones pueden inspeccionar fácilmente si los procesos y procedimientos se han ejecutado correctamente con una lista de comprobación digital. También pueden enviar informes de mantenimiento en tiempo real con un solo toque de dedo.