PDCA: ¿Qué es el ciclo Plan Do Check Act?

Integre esta herramienta de resolución de problemas en su estrategia empresarial (PDCA) y obtenga respuestas a las siguientes preguntas: ¿Qué es el ciclo PDCA? ¿Por qué es importante? ¿Cuáles son sus etapas y ejemplos?

Publicación 14 Mar 2024

Artículo de

9 min de lectura

¿Cuál es el significado de PDCA?

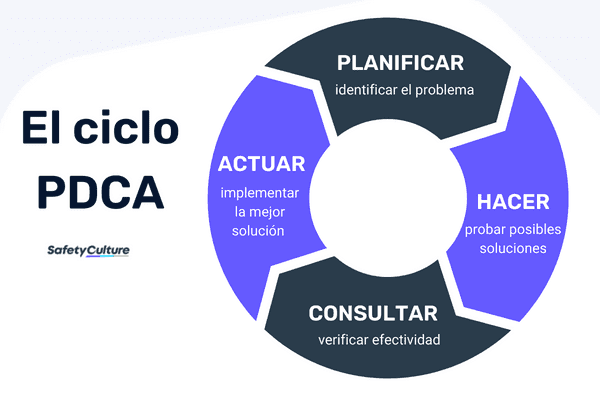

El método PDCA o Plan-Do-Check-Act es un método cíclico de cuatro pasos y de resolución de problemas que las organizaciones utilizan para la mejora continua de los procesos. Cada una de las etapas del ciclo PDCA contribuye al objetivo de identificar qué procesos empresariales funcionan y cuáles deben mejorarse. Este enfoque metódico también se utiliza para evitar errores recurrentes en las operaciones.

El ciclo PDCA fue presentado inicialmente por el Dr. Walter Andrew Shewhart en 1939. Más tarde, en la década de 1950, el Dr. William Edwards Deming lo refinó y popularizó para asistir a las organizaciones en la obtención de mejoras continuas y en el control de la calidad de sus procesos. Este ciclo, conocido también como la Rueda de Deming, se ha convertido en una herramienta estratégica ampliamente adoptada por empresas y organizaciones de diversos sectores.

El ciclo PDCA, que se compone de cuatro etapas: Planificar, Hacer, Verificar y Actuar, proporciona un enfoque estructurado para la resolución de problemas y la implementación de mejoras. Al seguir este ciclo, las organizaciones pueden identificar áreas de mejora, probar soluciones a pequeña escala, evaluar los resultados y estandarizar los cambios exitosos. Este enfoque iterativo no solo facilita la mejora continua, sino que también promueve una cultura de aprendizaje y adaptación constante dentro de la organización.

Etapas del

El proceso PDCA consta de cuatro etapas (también conocidas como pasos PDCA): Planificar, Hacer, Comprobar y Actuar. Su objetivo es resolver los problemas y aplicar el cambio de forma metódica. Entonces, ¿cuál es el papel de cada etapa en todo el ciclo?

El ciclo PDCA objetivo | SafetyCulture

Planificar

En primer lugar, tenga en cuenta que esta etapa es la columna vertebral de todo el ciclo, por lo que debe ser lo más completa y detallada posible.

Describa específicamente el problema a resolver y exponga por qué es importante abordarlo. Discuta los objetivos y cree metas inteligentes, medibles, alcanzables, relevantes y de duración determinada (SMART) con las que estén de acuerdo los miembros de su equipo y las partes interesadas. Aparte de eso, el final de esta etapa debe materializarse en un plan integral que responda a preguntas de construcción de información como:

¿Cuál es la causa del problema?

¿Cuáles son las normas y procedimientos actuales relativos al proceso específico?

¿Qué recursos se necesitan para aplicar los cambios propuestos?

¿Cuáles son los posibles obstáculos para alcanzar los objetivos del proyecto?

¿Qué medidas deben adoptarse para resolver el problema?

¿Cuál es el calendario/plazo ideal para completar la implantación?

¿Cuáles son los criterios para que el proyecto se considere un éxito?

Esencialmente, todos los elementos que intervienen en el proyecto deben ser declarados y planificados en esta fase antes de pasar a la siguiente.

Hacer

Ya que ha identificado las posibles soluciones al problema en la primera etapa, «Hacer» es la parte en la que las ejecutará. Aplicar los cambios pero sólo a pequeña escala o en un entorno controlado como un departamento específico, un proyecto o sólo con un grupo demográfico concreto.

Esto es para asegurar que si alguna vez los cambios fueron inefectivos o si resultaron en un impacto negativo para su proceso o negocio, no habrá mucho daño que tratar y se usaron recursos mínimos.

Después de las pruebas iniciales, reúna todos los datos pertinentes para demostrar si las posibles soluciones reconocidas han funcionado o no.

Consultar

Esta es la etapa de análisis: con los datos de la etapa anterior, evalúe la eficacia de las soluciones aplicadas. Compárelos con los criterios de éxito incluidos en la fase de planificación.

Evaluar si el resultado es ya satisfactorio y las soluciones funcionan ya de acuerdo con el objetivo, o si necesitan más mejoras para alcanzar el objetivo general.

Si es necesario realizar más ajustes, vuelve a la primera fase -Planificar- y prueba otras alternativas que creas que podrían funcionar para resolver el problema. Sin embargo, si se considera un éxito, ahora puede pasar a la siguiente fase, Actuar.

Actuar

Una vez que haya reconocido la eficacia de las soluciones, «Actuar» es la etapa en la que las implementará completamente como parte de su proceso empresarial.

Para lograr continuamente resultados mayores y más estandarizados, será útil abordar también las siguientes cuestiones:

¿Qué recursos se necesitan para aplicar con éxito las soluciones?

¿Sería necesaria la formación para aplicar las soluciones desarrolladas?

¿Qué otras oportunidades se pueden aprovechar al máximo?

¿Existe la posibilidad de medir los resultados con mayor precisión?

El método PDCA es una herramienta sencilla pero poderosa que le da la opción de repetir el ciclo si cree que las soluciones aún pueden mejorarse. En algunos casos, puede ser necesario volver a pasar por las cuatro etapas si hay factores o cambios que puedan afectar al funcionamiento de las soluciones aplicadas.

Importancia

El ciclo PDCA es uno de los métodos más utilizados para controlar los sistemas de gestión de la calidad y es aplicable a normas internacionales como la ISO 9001, la ISO 45001 y la ISO 27001. Permite a las organizaciones recopilar información relevante y utilizarla como base bien fundamentada antes de decidir si seguir adelante con el plan o mejorarlo. Mediante este método basado en datos, las organizaciones pueden trabajar para mejorar continuamente sus procesos, productos y servicios.

El enfoque continuo del PDCA también ofrece oportunidades de ahorro de tiempo al detectar los errores en una fase temprana del proyecto. Esto ayuda a reforzar la eficacia del ciclo y a eliminar los elementos inefectivos hasta que se identifique una solución ideal.

Además, el ciclo PDCA es versátil: puede utilizarse en todos los sectores, en las grandes empresas e incluso en equipos o departamentos específicos de una compañía.

Ejemplo según las

A continuación se muestra un ejemplo de cómo utilizar el ciclo PDCA :

Escenario: Una empresa de suministros para automóviles está experimentando problemas de servicio al cliente causados por retrasos en el envío de productos. El responsable de la cadena de suministro eligió el método PDCA calidad para identificar soluciones y evitar que se produzca el mismo contratiempo en el futuro.

Plan | Identificar el problema: Tres clientes experimentaron un retraso de dos semanas antes de recibir los productos que nos pidieron. Dos de ellos pidieron una caja de espejos retrovisores, mientras que el otro pidió cinco baterías nuevas. El objetivo de este ciclo es comprender la causa del retraso y evitar que se repita y que nuestros clientes tengan una mala experiencia. |

Observar: Debido a ello, recibimos una queja de los clientes diciendo que el retraso también causó un contratiempo en sus operaciones. Hemos hecho un gran descuento a los clientes para compensar lo ocurrido. No hay malas críticas (hasta ahora). | |

Analizar: Hicimos una investigación y descubrimos que la causa del retraso era una demora inesperada de nuestro proveedor para las piezas del vehículo especificadas. Las instalaciones de nuestro proveedor están situadas en Texas y recientemente sufrieron un fuerte ciclón que también interfirió en su producción. | |

Plan de acción: El plan de acción principal para esto es encontrar un proveedor alternativo que pueda suministrarnos los productos mencionados en caso de que algo así vuelva a suceder o en caso de emergencias. Además del precio a negociar y considerar, hay que asegurarse de que los proveedores alternativos no sean de la misma zona que nuestro proveedor principal. Deberíamos poder encontrar e identificar un proveedor secundario para finales de marzo de este año. Sería aún mejor si pudiéramos conseguir un tercer proveedor también de nuestra lista de preseleccionados del año pasado, de modo que nos aseguremos de tener una buena seguridad en nuestro sistema de suministro. | |

Hacer | Ejecutar: Hemos enviado una solicitud de propuesta (RFP) a posibles proveedores alternativos y hemos filtrado las opciones en función de nuestros requisitos establecidos. |

Consultar | Verifica: Todavía no hemos podido encontrar un proveedor terciario, pero hemos identificado un proveedor secundario para la segunda semana de marzo, y antes del plazo previsto. El proveedor secundario también es de Michigan, por lo que el transporte de los productos no será demasiado difícil en caso de emergencia. |

Actuar | Estandarizar: Ahora que hemos podido resolver este problema con esta solución, vamos a aplicarla completamente en nuestros otros productos. Busque alternativas y tenga en cuenta los factores especificados en este ciclo. |

Basándose en el uso del ciclo PDCA realizado para resolver el problema existente, la solución identificada e implementada fue efectiva. La empresa de suministro de automóviles dispone ahora de un recurso en caso de que se observe un retraso en la producción. También podrían evitar que casos como este afecten a sus propios clientes, que es el principal objetivo del plan.

Controlar el ciclo PDCA con SafetyCulture (antes iAuditor)

El ciclo PDCA implica mucha información, cambios y actualizaciones por uso. Debe ser racionalizado para facilitar el seguimiento y servir a su propósito de documentación mediante el almacenamiento de todos los datos relevantes en un espacio accesible.

SafetyCulture de SafetyCulture es una herramienta digital que los responsables de la industria pueden utilizar para supervisar los ciclos PDCA en diversos sectores. Con SafetyCulture (iAuditor), puedes hacer un seguimiento regular de tu progreso y también hacer lo siguiente:

Cree su propio ciclo de resolución de problemas utilizando plantillas PDCA de calidad preexistentes, o personalice su propia plantilla de acuerdo con las necesidades de su negocio e industria.

Almacene toda su información en un espacio seguro y controle visualmente las tendencias de cada ciclo mediante el panel de control de Analytics .

Programe revisiones periódicas del ciclo y reciba una notificación automática.

Mejore aún más sus procesos creando acciones o informando de los problemas reconocidos.

Genere informes PDCA y compártalos con su equipo mediante PDF o correos electrónicos.

Pruebe SafetyCulture de forma gratuita.

Preguntas frecuentes sobre el ciclo PDCA

Artículos relacionados

Herramienta Digital

Operaciones

Tipos de formularios: Lo que hay que saber

Conozca los diferentes tipos de formularios, formularios ejemplos, su finalidad en una empresa y cómo puede crearlos y utilizarlos fácilmente.

Logística

Operaciones

Logística de almacenamiento

logistica de almacenamiento - por qué es importante y cuáles son sus componentes. Descubra esta potente aplicación.

Procesos Comerciales

Operaciones

Yokoten: la clave de la mejora de la calidad

Aprenda los fundamentos del Yokoten y explique por qué es tan importante para su empresa. Comienza ya con iAuditor.