Qu’est-ce que le QFD ?

Le déploiement de la fonction qualité (QFD) est une approche proactive et ciblée utilisée pour prendre en compte la voix du client (VOC) et apporter des réponses efficaces aux attentes et aux besoins du client pendant les phases de conception et de production. Initialement considéré comme une forme d’analyse de cause à effet, le QFD est un outil essentiel non seulement pour la gestion de la qualité mais aussi pour la planification.

Développé à l’origine au Japon par les professeurs Yoji Akao et Shigeru Mizuno à la fin des années 1960 alors qu’ils travaillaient pour le chantier naval de Mitsubishi, le QFD a ensuite été adopté et largement utilisé par d’autres entreprises telles que Toyota et ses fournisseurs. Par conséquent, la méthodologie a été introduite aux États-Unis à la fin des années 1980, principalement par les entreprises automobiles et les fabricants d’électronique. Il est également connu comme un outil de base de la gestion de la qualité totale (TQM), utilisé par des organisations dans les secteurs de la santé et de l’industrie, entre autres.

Quelle est l’importance du déploiement de la fonction qualité ?

L’objectif était de créer une méthodologie qui intègre la satisfaction du client dans un produit avant de mettre en œuvre son processus de industrie. Il s’agit d’une approche plus proactive que les autres méthodes de contrôle de la qualité qui se concentrent sur la résolution des problèmes des clients pendant ou après la industrie.

En général, les exigences des clients sont communiquées sous la forme de termes qualitatifs tels que “sûr”, “convivial”, “ergonomique”, etc. Pour que les organisations puissent développer efficacement un produit ou un service, ces termes qualitatifs des clients doivent être traduits en exigences quantitatives de conception. C’est là que le QFD intervient. En combinant diverses matrices pour former une structure globale semblable à une maison appelée “Maison de la qualité”, les fabricants et les installations de production peuvent établir une liste hiérarchisée des besoins des clients et un processus systématique pour les intégrer dans la conception du produit ou du service.

Les organisations peuvent donc prendre de meilleures décisions après avoir pesé les exigences des clients et examiné comment les produits ou services se situent par rapport à la concurrence sur le marché. L’aide apportée par le QFD à cet égard est qu’il fournit la documentation nécessaire au processus global de prise de décision.

Avantages du QFD

Maintenant, comment cette approche aide-t-elle les organisations à assurer la qualité de leurs processus, en particulier dans le développement de produits ? Pour résumer, voici quelques-uns des principaux avantages de l’utilisation du QFD :

- Mieux comprendre vos clients – Soyez capable de prévoir, de connaître et d’agir en fonction de leurs besoins, exprimés ou non, et offrez une meilleure expérience client.

- Utiliser les commentaires des clients pour une amélioration continue – Transformer les besoins des clients en objectifs commerciaux quantifiables sous la forme de mesures de performance, de contrôles de processus, etc.

- Établir une meilleure structure des exigences – Les différentes étapes du développement d’un produit exigent des efforts de la part de plusieurs départements, et des inefficacités dans le processus peuvent survenir. Le QFD permet de construire un système standardisé qui minimise les risques et les goulots d’étranglement inutiles.

- Disposer d’un moyen efficace pour allouer les ressources – En connaissant la liste prioritaire des exigences des clients à mettre en œuvre, les organisations peuvent alors être plus intentionnelles et se concentrer sur les opportunités d’amélioration critiques.

Qu’est-ce que la maison de la qualité (The House of Quality) ?

Également connue sous le nom de matrice de planification des produits, la Maison de la qualité (HoQ) est pratiquement l’étape la plus essentielle du QFD. C’est à ce stade que chaque détail doit être pris en considération, car il va donner le ton aux étapes suivantes du QFD en quatre phases. En outre, la HoQ sert de représentation graphique primaire du processus de planification et de développement du produit.

Maison de la qualité | SafetyCulture

En général, il y a 6 pièces ou niveaux principaux à l’intérieur de la Maison de la Qualité. Outre la réponse à la question “Comment remplir un QFD ?”, ces niveaux donnent également un aperçu de la manière d’utiliser efficacement le modèle de la Maison de la qualité:

- Exigences et évaluations des clients – Située à gauche de la maison, cette pièce énumère les exigences des clients recueillies lors de la recherche et leur classement en fonction de leur degré d’importance (on peut utiliser une échelle de 1 à 5).

- Priorités concurrentielles – Placée dans la partie droite de la maison, cette partie présente les principaux points de comparaison entre les exigences du client et les innovations nécessaires, sur la base de l’analyse de la concurrence.

- Caractéristiques technique de conception – Énumérant les caractéristiques de la conception du produit, cette section est placée juste au-dessus de la base, ce qui en fait le grenier de la maison.

- Relations entre la conception technique et les exigences du client – Située à la base de la maison, sous le grenier, cette partie est chargée de visualiser et d’évaluer l’impact des caractéristiques de conception sur la liste prioritaire des exigences du client.

- Matrice de corrélation – Également connue sous le nom de matrice de toit, elle décrit les relations entre les caractéristiques de conception.

- Valeurs cibles – Enfin, le sous-sol de la maison énumère les valeurs cibles qui servent à l’organisation à quantifier des mesures objectives pour aider à évaluer chaque caractéristique ou élément de conception.

Quelles sont les 4 phases du QFD ?

Le QFD permet aux équipes interfonctionnelles de collaborer et de trouver un équilibre entre les besoins du client et les exigences techniques. Il s’agit d’un élément crucial pour rationaliser la manière dont les fabricants et les installations de production décident du type de caractéristiques qu’ils doivent inclure dans leurs produits et services que les clients achèteront et apprécieront.

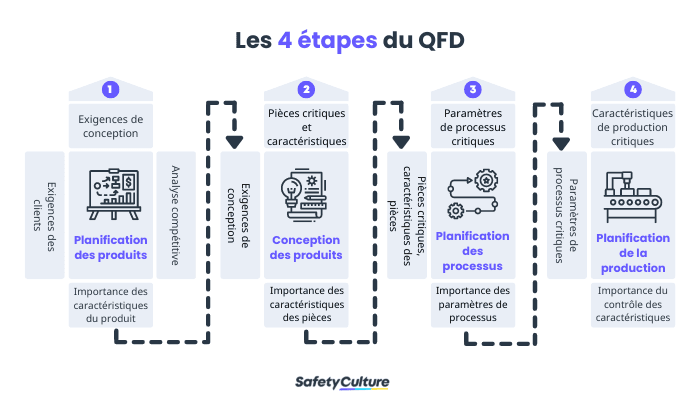

Le processus complet du QFD est divisé en 4 phases principales : la planification du produit, le développement du produit, la planification du processus et la planification de la production. Chaque matrice ou représentation visuelle utilisée dans chacune des 4 phases est liée à la précédente. Voyons ce qui se passe à chaque étape.

Les 4 phases du QFD | SafetyCulture

1. Planification des produits

À ce stade, la matrice de la Maison de la qualité est utilisée pour traduire les besoins du client en exigences de conception. La voix du client (VOC) est recueillie en organisant des discussions de groupe (FGD), des entretiens et d’autres méthodes similaires. Ensuite, le retour d’information et les idées issues de ces exigences des clients sont pris en compte dans la conception et les caractéristiques du produit.

Comme cette phase contribuera à définir le rythme de l’ensemble du processus QFD, il est important de couvrir également différents aspects. Il s’agit notamment d’identifier les besoins sous-jacents – outre les besoins évidents et déclarés – des clients, les caractéristiques des offres possibles du marché et les opportunités concurrentielles. Il est également crucial de noter que cette étape est généralement dirigée par le département marketing.

2. Conception du produit

Cette phase permet à l’équipe de spécifier les exigences de conception en identifiant les pièces critiques et les composants d’assemblage. Celles-ci sont ensuite basées sur la liste des caractéristiques de l’offre classées par ordre de priorité et recueillies lors de la phase de planification du produit à l’aide de la matrice de la Maison de la qualité.

3. Planification du processus

La troisième phase consiste à décider du processus de conception, industrie et d’assemblage qui répond le mieux aux exigences discutées lors de la phase de développement du produit. Les équipes responsables de cet aspect doivent être en mesure de définir les directives, les éléments et les paramètres opérationnels requis.

4. Planification de la production

La phase finale est celle où les méthodes de contrôle du processus sont établies, ainsi que les processus de production et d’inspection. Ces derniers sont essentiels pour garantir le respect des caractéristiques et font l’objet d’une évaluation et d’une amélioration continues.

FAQs

Comme mentionné dans la section Importance de ce bref guide, le QFD est une approche plus proactive dans la mesure où il vise à intégrer le retour d’information du client au cours des premières étapes des processus de production et de industrie. En outre, la plupart des initiatives en matière de qualité visent à minimiser ou à éliminer les erreurs, qu’elles soient humaines ou dues à la machine, afin de produire un maximum de résultats et d’atteindre le zéro défaut. Contrairement à d’autres outils de gestion de la qualité, le QFD va plus loin pour garantir que les processus de conception tiennent compte des besoins des clients – sous-jacents ou déclarés – en vue d’expériences positives et d’offres de valeur.

La méthodologie globale de Six Sigma repose sur le principe de la collecte et de l’intégration du COV tout au long du processus de qualité d’une organisation. Le QFD est un outil efficace pour ce faire, car la première étape, la plus essentielle, consiste à obtenir les exigences du client en utilisant la matrice de la Maison de la qualité ou de la planification des produits.

Comme le principe et la pratique de la gestion de la qualité totale (TQM) doivent être présents dans tous les aspects de l’organisation, le QFD permet d’intégrer de manière transparente ses meilleures pratiques à chaque étape du processus de développement du produit. L’un des principaux principes du TQM est l’orientation client, dans lequel la méthodologie complète du QFD est la plus applicable, car elle met l’accent sur les exigences du client dans le processus de production.