¿Qué es el QFD?

El Despliegue de la Función de Calidad (QFD) es un enfoque proactivo y centrado en tener en cuenta la Voz del Cliente (VOC) y dar respuestas eficaces a las expectativas y necesidades de los clientes durante las fases de diseño y producción. Considerado inicialmente como una forma de análisis de causa y efecto, el QFD es una herramienta esencial no sólo para la gestión de la calidad, sino también para la planificación.

Desarrollado originalmente en Japón por los profesores Yoji Akao y Shigeru Mizuno a finales de la década de 1960 mientras trabajaban en los astilleros de Mitsubishi, el QFD fue adoptado posteriormente y ampliamente utilizado por otras empresas como Toyota y sus proveedores. En consecuencia, la metodología se introdujo en EE.UU. a finales de la década de 1980, principalmente por las empresas de automoción y los fabricantes de productos electrónicos. También se conoce comúnmente como una herramienta básica de la Gestión de la Calidad Total (TQM), siendo utilizada por organizaciones de las industrias manufacturera y sanitaria, entre otras.

¿Cuál es la importancia de la implantación de la función de calidad?

El objetivo era crear una metodología que integrara la satisfacción del cliente en un producto antes de aplicar su proceso de fabricación. Esto supone un enfoque más proactivo que otros métodos de control de calidad que se centran en solucionar los problemas de los clientes durante o después de la fabricación.

Normalmente, los requisitos del cliente se comunican en forma de términos cualitativos como “seguro”, “fácil de usar”, “ergonómico”, etc. Para que las organizaciones desarrollen eficazmente un producto o servicio, estos términos cualitativos de los clientes deben traducirse en requisitos de diseño cuantitativos. Aquí es donde entra en juego el QFD. Combinando varias matrices para formar una estructura integral similar a la de una casa, denominada “Casa de la Calidad”, los fabricantes y las instalaciones de producción pueden elaborar una lista priorizada de las necesidades del cliente y un proceso sistemático para integrarlas en el diseño del producto o servicio.

De este modo, las organizaciones pueden tomar mejores decisiones tras sopesar las necesidades de los clientes y considerar cómo van los productos o servicios frente a la competencia en el mercado. La ayuda del QFD en este aspecto es que proporciona la documentación necesaria para el proceso general de toma de decisiones.

Beneficios del análisis QFD

Ahora bien, ¿para qué sirve la técnica de despliegue de la función de calidad a las organizaciones a garantizar la calidad de sus procesos, especialmente en el desarrollo de productos? En resumen, estas son algunas de las principales ventajas de utilizar el QFD:

- Conozca mejor a sus clientes: sea capaz de predecir, conocer y actuar en función de lo que necesitan, ya sea declarado o no, y ofrezca una mejor experiencia al cliente.

- Utilice los comentarios de los clientes para la mejora continua – Transformar lo que los clientes necesitan en objetivos empresariales cuantificables mediante métricas de rendimiento, controles de procesos, etc.

- Establezca una mejor estructura de requisitos – Las distintas fases del desarrollo de un producto exigen esfuerzos de todos los departamentos, y pueden producirse ineficiencias en el proceso. El QFD ayuda a construir un sistema estandarizado que minimiza los riesgos y cuellos de botella innecesarios.

- Disponga de una forma eficaz de asignar los recursos – Al conocer la lista de prioridades de los requisitos del cliente que hay que aplicar, las organizaciones pueden ser más intencionadas y centrarse en las oportunidades de mejora críticas.

¿Qué es la Casa de la Calidad?

También conocida como la matriz de planificación del producto, la Casa de la Calidad (HoQ) es prácticamente la etapa más esencial del QFD. Aquí es donde hay que tener en cuenta cada detalle, ya que va a marcar el ritmo de las siguientes etapas del QFD de cuatro fases. Además, HoQ sirve como representación gráfica principal del proceso de planificación y desarrollo de productos.

Ejemplo de Casa de la Calidad | Matriz QFD

En general, hay 6 salas o áreas principales dentro de la Casa de la Calidad. Además de responder a la pregunta “¿Cómo se rellena un QFD?”, estas salas también ofrecen una visión general de cómo utilizar eficazmente la plantilla de la Casa de la Calidad:

- Requisitos de los clientes y clasificación – Situada en el lado izquierdo, esta sala enumera los requisitos de los clientes recogidos en la investigación y su clasificación en función de su grado de importancia (puede utilizar una escala del 1 al 5).

- Prioridades de la competencia – Situada en la parte derecha de la casa, esta parte esboza los principales puntos de comparación entre los requisitos del cliente y las innovaciones necesarias basadas en el análisis de la competencia.

- Características técnicas del diseño – Enumerando las características de diseño del producto, esta sección se sitúa justo encima de la base, lo que la convierte en el ático de la casa.

- Relaciones entre el diseño técnico y los requisitos del cliente – Se encuentra en la base de la casa, debajo del ático, y se encarga de visualizar y clasificar el impacto de las características del diseño en la lista de prioridades de los requisitos del cliente.

- Relaciones de diseño – También conocida como la matriz del techo, describe la interrelación entre las características del diseño.

- Valores objetivo – Por último, en el sótano de la casa se enumeran los valores objetivo que sirven a la organización para cuantificar las medidas objetivas que ayudan a evaluar cada rasgo o característica del diseño.

¿Cuáles son las 4 fases del QFD Calidad?

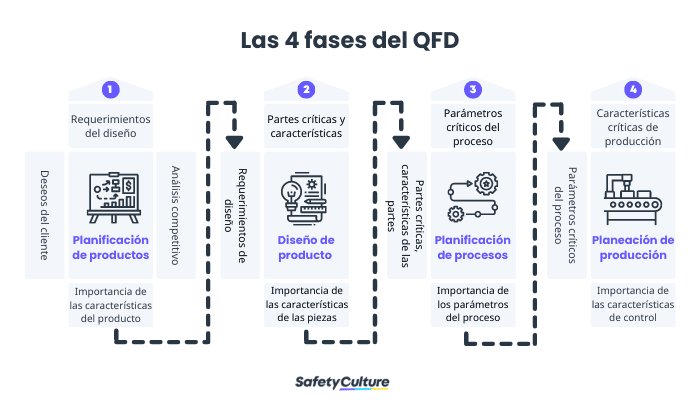

Las 4 fases del QFD

El QFD permite a los equipos multifuncionales colaborar y encontrar un equilibrio entre las necesidades del cliente y los requisitos técnicos. Esto es crucial para racionalizar la forma en que los fabricantes y las instalaciones de producción deciden qué tipo de características deben incluir en sus productos y servicios que los clientes comprarán y valorarán.

El proceso integral del QFD se divide en 4 fases principales: Planificación del producto, Desarrollo del producto, Planificación del proceso y Planificación de la producción. Cada matriz o representación visual utilizada en cada una de las 4 fases está relacionada con la anterior. Veamos qué ocurre en cada etapa.

1. Planificación del producto – QFD Matriz

En esta fase se utiliza la matriz de la Casa de la Calidad para traducir las necesidades del cliente en requisitos de diseño. La voz del cliente (VOC) se recoge mediante la realización de debates de grupos focales (FGD), entrevistas y otros métodos similares. A continuación, los comentarios y las opiniones de estos requisitos de los clientes se tienen en cuenta para el diseño y las características del producto.

Como esta fase ayudará a establecer el ritmo de todo el proceso del sistema QFD, es importante cubrir también varios aspectos. Esto incluye la identificación de los requisitos subyacentes -aparte de los obvios y declarados- de los clientes, las características de las posibles ofertas de mercado y las oportunidades de la competencia. También es fundamental tener en cuenta que esta etapa suele estar dirigida por el departamento de marketing.

2. Desarrollo de productos

Esta fase permite al equipo especificar los requisitos de diseño mediante la identificación de las piezas críticas y los componentes de montaje. A continuación, se basan en la lista priorizada de características de la oferta recopilada en la fase de planificación del producto mediante la matriz de la Casa de la Calidad.

3. Planificación del proceso

La tercera fase consiste en decidir el proceso de diseño, fabricación y ensamblaje que mejor se adapte a los requisitos analizados en la fase de desarrollo del producto. Los equipos responsables de este aspecto deben ser capaces de definir las directrices, elementos y parámetros operativos necesarios.

4. Planificación de la producción

En la fase final se establecen los métodos de control del proceso, así como los procesos de producción e inspección. Son fundamentales para garantizar el cumplimiento de las características y someterse continuamente a la evaluación y la mejora.

Preguntas frecuentes

Como se mencionó en la sección de Importancia de esta breve guía, el QFD (o despliegue de la función de calidad) es un enfoque más proactivo, de tal manera que pretende incorporar las opiniones de los clientes durante las etapas iniciales de los procesos de producción y fabricación. Además, la mayoría de las iniciativas de calidad se centran en minimizar o eliminar los errores -hechos por personas o por máquinas- para producir los máximos resultados y lograr cero defectos. A diferencia de otras herramientas de gestión de la calidad, el QFD da un paso más para garantizar que los procesos de diseño capten los requisitos de los clientes -subyacentes o declarados- hacia experiencias positivas y ofertas valiosas.

La metodología general de Six Sigma se basa en el principio de recopilar e integrar el COV en todo el proceso de calidad de una organización. El QFD es una herramienta eficaz para ello, ya que la primera y más esencial etapa que implica requiere la obtención de los requisitos del cliente mediante la Casa de la Calidad o la matriz de planificación del producto.

Dado que el principio y la práctica de la gestión de la calidad total (TQM ) deben estar presentes en todos los aspectos de la organización, el QFD ofrece formas de integrar perfectamente sus mejores prácticas en todas las fases del proceso de desarrollo del producto. Uno de los principios fundamentales de la gestión de la calidad total es la orientación al cliente, en la que la metodología integral del QFD es la más aplicable, ya que su núcleo hace hincapié en los requisitos del cliente en el proceso de producción.