¿Qué es el mapeo del flujo de valor (VSM)?

El mapeo del flujo de valor (VSM) es uno de los principios clave de las herramientas de fabricación ajustada que consiste en tener una visión general del proceso de principio a fin (desde el proveedor hasta que el producto llega al consumidor) para ayudar a analizar y gestionar el flujo de materiales e información, identificar los residuos y determinar qué paso o elementos no añaden valor desde el punto de vista del cliente.

El Value Stream Mapping también se conoce como “mapa de flujo de materiales e información”. Utiliza un sistema de símbolos estándar como representación del flujo de mercancías. Un estudio de la Sociedad Americana para la Calidad (ASQ) lo definió como “los pasos del proceso desde la entrada del pedido hasta la entrega”. Una excelente y sencilla definición de Value Stream Mapping es la de Cortador: “El mapeo del flujo de valor (VSM) es un método de manufactura esbelta utilizado para analizar y gestionar el flujo de materiales/información/producto para poder llevar un producto a un cliente. Los elementos se mapean como “que añaden valor” o “que no añaden valor” desde el punto de vista del cliente, con el propósito de descubrir lo que no añade valor”.

En pocas palabras, el Value Stream Mapping es una técnica de Lean para encontrar y eliminar los residuos en el flujo del proceso que, a la larga, contribuirá a los esfuerzos de mejora continua.

6 herramientas clave de la fabricación ajustada

Los orígenes del VSM se atribuyen a menudo a Toyota Motor Corporation, que popularizó la fabricación ajustada. Ser “lean” se centra en la eliminación de los “ mudas “en la fabricación para lograr su objetivo principal de crear más valor para los clientes . A continuación se presentan las 6 herramientas clave utilizadas en la fabricación ajustada para eliminar los residuos en los procesos:

- Mapeo del flujo de valor (VSM) – una herramienta de visualización utilizada para identificar los residuos en el proceso y el valor añadido por cada paso del proceso

- 5S Lean – una forma sistemática de organizar los lugares de trabajo eliminando los residuos mediante los pilares de las 5S: Clasificar (Seiri), Ordenar (Seiton), Brillar (Seiso), Estandarizar (Seiketsu) y Mantener (Shitsuke)

- Mantenimiento productivo total (TPM): es un enfoque de mantenimiento proactivo y preventivo de los equipos para evitar averías y defectos

- Cambio de troquel en un minuto (SMED) – es un sistema que permite reducir el tiempo empleado en los cambios

- Poka-Yoke – es una técnica de normalización del trabajo utilizada para corregir posibles defectos

- Kaizen – es una filosofía empresarial japonesa que significa “mejora continua” o “cambio a mejor”.

La filosofía que subyace a todas las herramientas Lean es eliminar los residuos de sus procesos para maximizar el beneficio. También se hace hincapié en detalles como quién participa en el proceso, qué procesos se están llevando a cabo y cuánto tiempo lleva cada proceso.

Objetivos del Value Stream Mapping

El objetivo del VSM es abordar de forma crítica cada paso del proceso de fabricación para hacer lo siguiente

#1 Identificar los residuos

El despilfarro puede producirse en forma de tiempo, material y trabajo. Pero también puede estar relacionado con la utilización de la mano de obra, así como con una mala planificación. A continuación, una infografía de Visual Paradigm que muestra los 8 residuos de la fabricación ajustada en un acrónimo a partir de las letras de la palabra “DOWNTIME” para que sea fácil de recordar:

8 Desperdicios en la fabricación ajustada | Fuente: Visual Paradigm

Tras la identificación de los residuos, se determinan los tipos de operaciones o actividades que se producen durante el flujo del proceso. Hay tres tipos:

- Operaciones sin valor añadido (NVA) – se refiere a cualquier acción que no añade valor a un producto o servicio

- Operaciones necesarias pero sin valor añadido (NNVA) – se refiere a las actividades o procesos que no crean valor para el cliente, pero que son esenciales para su negocio.

- Las operaciones de valor añadido (VA) – se refieren al valor otorgado por sus clientes, porque el valor siempre lo determina el cliente; es lo que los clientes pagan.

#2 Reducir los tiempos de los ciclos de los procesos

El VSM proporciona una visión clara del proceso de trabajo: el tipo de actividades que se realizan. Esto también sirve para visualizar el tiempo del ciclo del proceso o el tiempo que tardan los artículos en pasar por él. Una vez identificados los residuos, se reducirá automáticamente el tiempo del proceso. El resultado es un proceso más optimizado.

#3 Eliminar los traspasos

Los traspasos significan “tiempo de espera” o cuando un trabajador necesita esperar a otro para completar alguna tarea. Lo más habitual es que sean el lugar o el momento en que las cosas van mal. La falta de comunicación puede provocar retrasos y despilfarros. El VSM identifica los traspasos y ayuda a establecer lo que funciona y lo que podría mejorarse.

#4 Implementar la mejora continua

El uso de VSM le permite identificar dónde están las fuentes de desperdicio y cuánto tiempo de cada ciclo se utiliza en cada paso del proceso, lo que le ofrece oportunidades para ahorrar tiempo y reducir el coste de producción. Su objetivo es hacer que las empresas vean las áreas de mejora para ayudarlas a crecer y escalar con éxito.

Más herramientas Lean para identificar el valor y los residuos

Hay una serie de técnicas lean que ayudan a la empresa a identificar las actividades de alto valor y los residuos.

- 5 porqués – se refiere a la técnica Lean de encontrar la causa raíz de cualquier problema para identificar las oportunidades de mejora

- La resolución de problemas A3 – se refiere a la técnica Lean de búsqueda del análisis de la causa raíz, que a menudo puede facilitar la identificación de actividades que añaden valor y la eliminación de operaciones ineficientes

- Los paseos Gemba – se refiere a una técnica que permite a la alta dirección observar cómo se realiza el trabajo y ver dónde se crea valor

Pasos para crear un mapa de flujo de valor

Los mapas de flujo de valor pueden crearse con la ilustración de un diagrama de flujo o con programas informáticos como AutoCAD, siguiendo los pasos indicados por Visual Paradigm:

Paso 1: dibujar las cajas de proceso que serán provistos con los diferentes pasos del proceso, comenzando por el lado del proveedor y pasando por el lado del cliente en el área de flujos de información.

Paso 2: Dibujar las cajas de proceso que serán provistas con los diferentes tipos de pasos de producción bajo los flujos de materiales sección

Paso #3: Dibujo de cuadros de datos debajo de cada casilla de las etapas de producción, en la que se capturan los datos de cada una de las etapas del proceso dibujadas en el mapa.

Paso #4: dibujar los métodos de conexión como los símbolos de flechas de empuje entre las cajas de proceso.

Paso 5: trazar el vínculo entre los proveedores y los clientes. El último paso es la escala de tiempo de espera, que se encuentra en la parte inferior del mapa. Muestra el tiempo del ciclo del proceso en el flujo de valor.

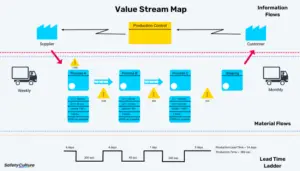

La siguiente ilustración muestra el aspecto de un típico mapa de flujo de valor:

Plantilla de mapa de flujo de valor | Fuente: Visual Paradigm

Un mapa de flujo de valor le ayuda a ver dónde puede improvisar y estacionar sus recursos no utilizados o mal utilizados para producir un buen trabajo.

- La sección superior de un VSM es donde la información fluye. Las personas que participan en el flujo, por ejemplo, el proveedor, el fabricante/gerente y el consumidor, son las que van a realizar las actividades del proceso. Por ejemplo, el cliente da los detalles de lo que quiere y cuándo lo necesita. Luego, el director da órdenes e indicaciones sobre cómo hacerlo y dónde conseguirlo. te dicen lo que quieren, dónde lo quieren y cuándo lo quieren.

- La sección central es donde el material fluye. Comprende todos los procesos que intervienen en la fabricación del producto, desde la adquisición de las materias primas al proveedor hasta la finalización del producto.

- En la parte inferior se encuentra la escala de tiempo de entrega se encuentra. Muestra todo el tiempo empleado en cada uno de los ciclos o procesos y los intervalos entre dos pasos del proceso o el tiempo de inactividad. Cuando se determine el tipo de actividad, ya sea VA, NVA o NNVA, ayudará a eliminar el tiempo de inactividad.

Tipos de mapas de flujo de valor

Hay dos tipos de mapas de flujo de valor:

(1) Mapa del flujo de valor del estado actual – se crea antes de realizar el futuro VSM mediante el análisis y el seguimiento del flujo de información y materiales. Esto se utiliza para determinar cómo es el proceso en la actualidad; y

(2) Mapa del flujo de valor del estado futuro – se centra en el aspecto que tendrá el futuro mapa de flujo de valor, incluidas las mejoras ideales del proceso.

Pasos para el mapeo del flujo de valor

Analizar adecuadamente todos los flujos y procesos que intervienen en la entrega de productos o servicios al cliente, la cartografía se utiliza.

He aquí 7 pasos de cómo analizar cualquier proceso de fabricación:

- Documentar el proceso actual – anota todas las actividades actuales que se están llevando a cabo.

- Enumere todas las etapas del proceso: enumere todas las etapas desde el inicio hasta la etapa en la que se satisfacen las demandas del cliente.

- Identifique los pasos que añaden valor: enumere todos los pasos que añaden valor al cliente y los que no. A continuación, determine qué puede ocurrir si se eliminan esos pasos del proceso.

- Visualice el aspecto que tendrá el proceso cuando se eliminen todos los residuos: tiene que definir el aspecto que tendría si pudiera erradicar todos los residuos y las actividades que no añaden valor.

- Identifique las partes del proceso actual que obstaculizan el camino para lograr su proceso ideal.

- Determine qué áreas pueden mejorarse y desarrolle posibles formas de mejorarlas, lo que puede significar una mejora del equipo o de las herramientas. Esto también podría significar que necesita añadir más personal o que sus trabajadores necesitan formación adicional.

- Asignación de tareas y ejecución de los planes: en esta etapa se designan las asignaciones a las personas o grupos adecuados para ejecutar correctamente los planes.

SafetyCulture (iAuditor) para el mapeo del flujo de valor

El VSM se creó originalmente utilizando papel, que podía resultar desordenado, difícil de gestionar y de entender a medida que los procesos y los datos se iban acumulando. Utilizar un software para digitalizar sus procesos es una forma más fácil y eficaz de trazar los flujos de su empresa. También será más eficiente compartirlo en toda la organización si se dispone de una plataforma para ello.

Obtenga una mejor solución con la ayuda de SafetyCulture (antes iAuditor) La mejor herramienta digital que puede utilizar para construir con precisión la información que necesita para el análisis y la identificación de residuos en sus procesos. También puede utilizar SafetyCulture (iAuditor) para:

- Anote en los documentos o realice cambios en la información en los cuadros de datos que se modificarán para que toda la organización los vea en tiempo real.

- Comparta la información de forma más cómoda con la función de la nube a la que se puede acceder desde cualquier lugar en una aplicación móvil.

- Supervise el rendimiento de su equipo con la función de seguimiento en tiempo real y de control de los KPI.

- Lleve a cabo la gestión de los equipos con inspecciones digitalizadas para asegurarse de que funcionarán sin problemas durante las operaciones para evitar defectos y tiempos de inactividad.

- Compruebe la calidad de su producción y de sus productos finales con la hoja de comprobación de control de calidad para asegurarse de que cumple las expectativas de los clientes.