Jidoka: Ein Lean-Management-Prinzip in der Fertigung

Erfahren Sie alles über die Jidoka-Methode: Die Definition, das Prinzip, die Bedeutung für das Lean-Management sowie seine Vorteile und Nachteile. (Inklusive Beispiele)

Veröffentlicht 28 Mar 2025

Artikel von

9 lesezeit

Was ist Jidoka? (Definition)

Jidoka ist ein Prinzip, das in der schlanken Produktion (Lean Production) angewandt wird. Bei diesem stellen die Maschinen automatisch den Betrieb ein, sobald ein anormaler Zustand festgestellt wird. Die Bediener versuchen danach, den Fehler zu beheben und ein erneutes Auftreten des Problems zu verhindern. Der Begriff stammt aus dem Japanischen und bedeutet im Englischen „Autonomation“ – eine Kombination aus den Wörtern autonomous und automation. Jidoka bedeutet wörtlich übersetzt „Automatisierung mit menschlicher Note“ und ist ein Grundpfeiler des Toyota-Produktionssystems (TPS), das später das House of Lean inspirierte. Das Konzept der Integration von menschlicher Intelligenz in Maschinen macht es für einen einzelnen Bediener einfacher, mehrere Maschinen mit minimalem Aufwand zu überwachen. Sowie für Unternehmen profitabler, da die Produktivität im Gesamten steigt.

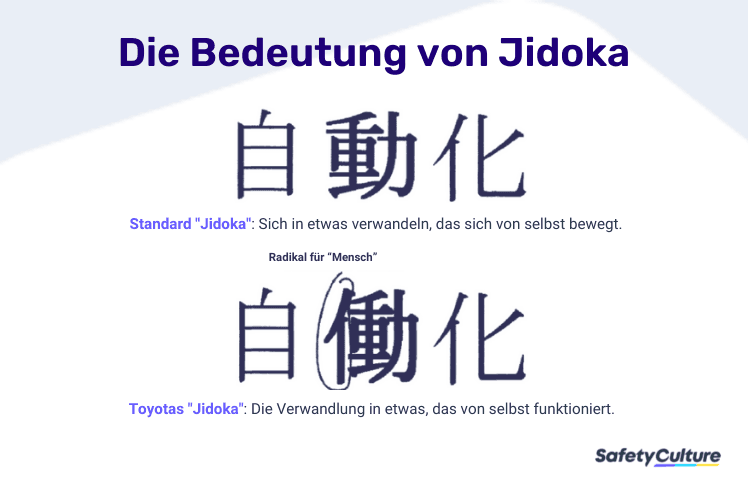

Jidoka ist eine Wortschöpfung von Toyota und beschreibt die Einbeziehung des menschlichen Elements in die Automatisierung. | Bildquelle

Jidoka-Methode: Geschichte und Entwicklung

Jidoka ist ein von Toyota kreierter Begriff, der genauso ausgesprochen wird wie das japanische Wort fürAutomatisierung(Jidōka). Der Unterschied ist allerdings die Schreibweise. Durch das Hinzufügen des Zeichens für „Mensch“ zu der Standardschreibweise änderte sich die Bedeutung. Daher kann die Definition von Jidoka am besten als „Autonomisierung“ verstanden werden. D. h. als Automatisierung mit menschlichem Einfluss. Oder als autonome Automatisierung.

Der Ursprung der Methode lässt sich bis zu Sakichi Toyoda zurückverfolgen, dem Gründer von Toyota, das als Textilunternehmen begann. 1896 entwickelte er einen Mechanismus, der Fadenbrüche in einem Webstuhl erkennen und diesen dadurch automatisch davon abhalten konnte, fehlerhafte Stoffe zu produzieren. Vor seiner Erfindung produzierten die Webstühle immer wieder mangelhafte Produkte, weil ein Faden gerissen war, so dass die Arbeiter ständig ein Auge auf jede einzelne Maschine haben mussten.

Als praktische Anwendung des Prinzips zeigte die in den Webmaschinen eingebaute Schussfadenbruch-Stoppautomatik Automatisierung mit menschlicher Intelligenz. Die Maschinen waren in der Lage, gute und schlechte Teile selbständig zu erkennen, ohne dass sie von Mitarbeitern überwacht werden mussten. Dadurch konnte ein Bediener mehrere Maschinen gleichzeitig bedienen, was zu einer enormen Produktivitätssteigerung führte. Durch die Jidoka-Methode können Menschen nicht nur von der Bindung an Maschinen befreit werden, sie können gleichzeitig auch mehr wertschöpfende Arbeit im Tagesgeschäft leisten.

Im Laufe der Zeit entwickelte sich die Bedeutung von einem einfachen automatischen Stopp von Prozessen im Falle von Unregelmäßigkeiten hin zu einer Mehrmaschinenbedienung mit halbautomatischen Maschinen. Michel Baudin erweitert in seinem Buch „Arbeiten mit Maschinen: Das A und O schlanker Abläufe mit Jidoka“die Liste der allgemein anerkannten Definitionen sogar noch um die „Teilautomatisierung“. Sprich die Automatisierung gefährlicher, beschwerlicher und zeitaufwändiger Aufgaben. Solche führen unter normalen Bedingungen oft zu Ermüdungserscheinungen während einer Schicht oder gar zu Verletzungen durch wiederholte Belastungen über Monate und Jahren hinweg.

Bei Toyota bedeute Jidoka, dass eine Maschine bei Auftreten einer Anomalie sicher zum Stillstand kommen musste. Das Ziel war nicht nur, die Maschinen so viel Zeit wie möglich laufen zu lassen, sondern sie auch automatisch zu stoppen, sobald ein Problem auftrat. Dieser Ansatz trug wesentlich dazu bei, dass

Fehler nicht weiter nach außen drangen,

vermeidbare Verletzungen verhindert,

Sachschäden minimiert

und Teams in die Lage versetzt wurden, nach der Ermittlung des zugrundeliegenden Problems langfristige Lösungen in die Wege zu leiten.

Bedeutung: Warum ist Jidoka wichtig (für das Lean-Management)?

Jidoka ist einer der beiden Grundpfeiler des weltweit am häufigsten verwendeten Produktionssystems. Ohne die Methode würde das House of Lean in sich zusammenfallen. Die Anwendung des Jidoka-Prinzips hilft Unternehmen die durchgängige Herstellung qualitativ hochwertiger Produkte zu gewährleisten, da fehlerhafte Chargen während des Herstellungsprozesses automatisch erkannt und ausgesondert werden.

Die Methode stattet die Produktionsmitarbeiter außerdem mit einer Denkweise aus, die sie jedes Problem als Chance zur Verbesserung betrachten lässt. Sie fördert eine Kultur der kontinuierlichen Verbesserung ( Kaizen ), indem aus den Fehlern in der Produktion gelernt wird. Diese werden zur Entwicklung von direkt anwendbaren Lösungen genutzt, anstatt die sich bietenden Chancen durch Untätigkeit ungenutzt verstreichen zu lassen.

Jidoka-Prinzip: 4 Elemente der schlanken Produktion

Im Wesentlichen besteht das Jidoka-Prinzip im Lean-Management aus 4 Grundpfeilern: Erkennung, Unterbrechung, Reaktion und Prävention. Wenn man diese grundlegenden Komponenten erst einmal kennt, versteht man auch das Prinzip besser. Genauso versteht man, wie es in der Praxis moderner Produktionsbetriebe zur Anwendung kommt:

Erkennen von Abweichungen: Jedes Gerät sollte so konzipiert werden, dass es selbstständig Fehler erkennen kann. Darüber hinaus sollte ein Warnsystem vorhanden sein, das die Entdeckung von Anomalien wie Produktmängel, Rohstofffehler oder Maschinenausfälle signalisiert.

Anhalten der Produktion: Wenn eine Anomalie entdeckt wird, sollten die Maschinen automatisch ihren Betrieb einstellen, um das Problem einzudämmen. Die Bediener sollten auch die Möglichkeit haben, die Produktion manuell zu stoppen, falls sie etwas Ungewöhnliches bemerken.

Maßnahmen ergreifen: Bei Auto-Stopp-Mechanismen, welche die Produktion anhalten, sollten die Bediener die Situation bewerten und bei Bedarf Hilfe anfordern. Korrekturmaßnahmen sollten innerhalb eines festen Zeitraums durchgeführt werden. Nach Ablauf von diesem sollte zwingend eine Entscheidung darüber fallen, ob die Produktion wieder aufgenommen werden kann – oder eben nicht.

Verhindern des neuerlichen Auftretens: Falls eine schnelle Lösung die unmittelbare Fortführung der Produktion ermöglicht, sollte das Problem im Nachhinein trotzdem untersucht werden, um dauerhafte Lösungen zu finden und zu etablieren. Falls die vorgegebene Zeit bereits abgelaufen ist und das Problem weiterhin besteht, liegt der Ball sowieso bei einem auf diese Aufgaben spezialisierten Team. Dieses wird die zugrundeliegende Ursache ausfindig machen, um sie anschließend zu beheben und die Produktion so schnell wie möglich wieder aufzunehmen.

Wie wird Jidoka umgesetzt?

Die Methode erfordert einen unternehmensweiten Paradigmenwechsel – weg vom Übersehen scheinbarer Kleinigkeiten um der Einhaltung von Fristen willen, hin zur Übernahme von Verantwortung für die Sicherung der Qualität an der Quelle. Wo auch immer eine Organisation in diesem Spektrum angesiedelt ist, eines ist sicher: Im Mittelpunkt von Jidoka steht der Mensch. Der Schlüssel zur erfolgreichen Umsetzung liegt in der Zusammenarbeit von Menschen und Maschinen. Im Allgemeinen gibt es 3 einfache Schritte, um die Anwendung von Jidoka in der (schlanken) Produktion zu starten:

1. Das Managements muss seine Bereitschaft demonstrieren

Um ein schlankes Produktionssystem erfolgreich zu verwalten, sollte das Management Jidoka den gleichen Stellenwert einräumen wie Just-in-Time (JIT). Leider werden noch viel zu oft Wachstumschancen verpasst, weil zu viel Wert auf den kontinuierlichen Fluss von Arbeit und Material gelegt wird. Falls sich das Management jedoch dazu verpflichtet, Jidoka in der Unternehmenskultur zu verwurzeln, sollte eine klare Definition erstellt und kommuniziert werden. Da es sich in erster Linie um einen Glaubenssatz handelt, sollten sich auch alle Mitarbeiter des Unternehmens darüber im Klaren sein, was er genau bedeutet. Und zwar von der untersten Beschäftigungsebene bis hinauf ins Top-Management.

2. Durchführung von Readiness-Assessments

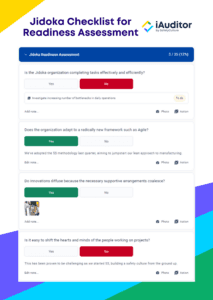

Sobald die Unternehmensleitung den Auftrag erteilt, die Arbeitsweise des Unternehmens umzugestalten, verwenden Sie eine Jidoka-Checkliste, um den spezifischen Implementierungsbedarf zu ermitteln. Die Durchführung von Readiness-Assessments mit den relevanten Stakeholdern kann dem Unternehmen helfen, seine Voraussetzungen besser zu verstehen und sich auf die anstehenden Veränderungen vorzubereiten. Zu diesen gehören beispielsweise die Anpassung an die radikal neuen Rahmenbedingungen in der Produktion, die ausführliche Dokumentierung von Anforderungen und die Einführung von Schlüsselelementen des Jidoka-Prinzips.

Jidoka Lean-Checkliste für die Bereitschaftsbewertung

Wie man Jidoka einführt: Readiness-Assessments | Checkliste ansehen

3. Praktische Anwendungen durchführen

Nach dem Erkennen und Schließen von Umsetzungslücken planen und initiieren Sie ein spezifisches Projekt mit einem funktionsübergreifenden Team. Einer der schnellsten Wege zur Skalierung ist die Andon-Methode. Diese dient der Einrichtung von Maschinen oder Produktionslinien mit der Möglichkeit, Probleme automatisiert zu erkennen und die Produktion zeitnah zu stoppen. Mit dem visuellen Managementsystem können die Bediener ihre Vorgesetzten effizient über Probleme informieren, so dass deren Ursache umgehend behoben wird. In der Vergangenheit startete der Bediener die Maschine einfach neu, wenn sie aufgrund eines Fehlers anhielt. Durch die praktische Anwendung von Jidoka können die Mitarbeiter nun selbstbewusst Sicherheits- oder Qualitätsprobleme ansprechen und Gegenmaßnahmen ergreifen, die ein erneutes Auftreten verhindern

Jidoka-Beispiele

Eines der berühmtesten Beispiele ist der automatische Webstuhl Typ G von Toyoda. Dabei handelt es sich um die perfektionierte Version des Webstuhls von 1896, die schließlich 28 Jahre später patentiert wurde. Die Webmaschine 1924 verfügte nicht nur über eine automatische Stoppvorrichtungen, sondern darüber hinaus auch über einen Non-Stopp-Schützenwechsel. Mit diesem wurde der Maschine während des laufenden Betriebs automatisch Material zugeführt, ohne dass dafür die Geschwindigkeit reduziert werden musste.

Ein weiteres Jidoka-Beispiel ist die automatische Stoppfunktion moderner Drucker bei Papierstau. Diese erkennen, wenn mit der Papierzufuhr etwas nicht in Ordnung ist, unterbrechen den Druckvorgang und benachrichtigen den Benutzer über den Fehler. Erst nach Beseitigung des Papierstaus kann der Druckvorgang fortgesetzt werden. Damit wird sichergestellt, dass einerseits keine Fehldrucke fabriziert werden. Und, dass andererseits weder das Papier noch der Drucker selbst Schaden nehmen.

Jidoka-Tool zur Prozessoptimierung

Die Methode gibt es zwar schon seit mehr als einem Jahrhundert, seine Erscheinungsformen haben sich durch die vierte industrielle Revolution (Industrie 4.0) jedoch vervielfacht. Zweifellos gibt es einen wachsenden Trend zur Automatisierung industrieller Abläufe durch intelligente Fertigungstechnologien. SafetyCulture (vormals iAuditor) ist eine Plattform für das Betriebsmanagement, mit der Teams schneller auf Probleme reagieren und zusammenarbeiten können, um diese zu lösen. Hier erfahren Sie, wie SafetyCulture (iAuditor) Unternehmen bei der Umsetzung des Jidoka-Prinzips unterstützt.

Effizienteres Berichten, Verwalten und Dokumentieren von Problemen

Heben Sie die Problemerfassung mit der Funktion „Probleme und Bemerkungen“ auf die nächste Stufe. Mit unserer mobilen App erfassen Sie wichtige Informationen, sobald die Produktion stoppt, so dass Ihr Sicherheitsteam Qualitätsprobleme lösen kann, bevor diese außer Kontrolle geraten. Mit der Web-Anwendung können Sie darüber hinaus gemeldete Probleme und laufende Untersuchungen effizient verwalten, da Sie über ein benutzerfreundliches Dashboard auf deren Status (inklusive laufende Aktualisierungen( zugreifen können. So wird sichergestellt, dass alle durch die Jidoka-Methode ermittelten Probleme ordnungsgemäß dokumentiert und weiter verfolgt werden.

Effektivere Zuweisung, Überwachung und Aufzeichnung von Maßnahmen

Etablieren Sie eine Kultur der Teamarbeit, Kommunikation und Kooperation mit Hilfe von der Aktions-Funktion von SafetyCulture (iAuditor). In einer Zeitleiste, die wie eine Unterhaltung aussieht, können Teams chatten und Fotos zu Korrekturmaßnahmen oder implementierten Lösungen mit Prioritätsstufen und Fälligkeitsdaten anhängen. Falls Sie sich über einen Desk- oder Laptop anmelden, können Sie sich alle zugewiesenen Maßnahmen außerdem in leicht verständlichen Diagrammen anzeigen lassen. Damit lassen sich auf einfache Art und Weise Verbesserungsmaßnahmen verfolgen und die Einhaltung der Vorgaben dokumentieren.

Legen Sie noch heute ein kostenloses SafetyCulture (iAuditor)-Konto an und fügen Sie bis zu 10 Teammitglieder hinzu!

Jidoka-Vorlage

Jidoka-Checkliste: Kostenlos herunterladen - frei verwenden und bearbeiten!

Mit dieser Checkliste können Sie beurteilen, ob ihr Unternehmen dazu bereit ist, das Jidoka-Prinzip anzuwenden. Verwenden Sie sie, um potenzielle Lücken bei der Umsetzung von Jidoka zu ermitteln und den Erfolg von Anfang an sicherzustellen. Die Vorlage enthält die 25 wichtigsten Fragen für Führungskräfte, um das Unternehmen besser zu verstehen und auf die Anwendung von Jidoka vorzubereiten. Um die Checkliste an Ihre spezifischen Bedürfnisse anzupassen, öffnen Sie sie einfach in SafetyCulture (iAuditor) und nutzen Sie als registrierter Benutzer kostenlos den Drag-and-Drop-Vorlageneditor.

Ähnliche Artikel

Qualität

Qualitätsmanagement

Was sind CAPA-Maßnahmen? Korrektur- und Vorbeugungsmaßnahmen im Qualitätsmanagementsystem

Erfahren Sie mehr über CAPA, die Bedeutung, den Unterschied zwischen Korrektur- und Vorbeugungsmaßnahmen und CAPA-Tools für den Arbeitsplatz.

Qualität

Qualitätsmanagement

DFMEA: Entwurfsfehlermöglichkeits- und -einflussanalyse

Was ist die DFMEA-Methode? ✔️ Wie macht man eine DFMEA? ✔️ Erklärung, Bedeutung, Definition, Vorlage + Design ➤ Kostenloses Software-Tool!

Qualität

Qualitätsmanagement

Gemba Walk: Bedeutung, Ablauf und Beispiele

Was ist ein Gemba Walk? ✔️ Wie bereite ich Gemba Walk vor + führe durch? ✔️ Gemba Walk Bedeutung auf Deutsch + Checkliste ➤ Mehr erfahren!