Jidoka: Un principio Lean en la fabricación

Conozca el significado de Jidoka, sus elementos en la fabricación ajustada con ejemplos, y cómo la tecnología actual puede ayudar a mantener el principio Jidoka.

Publicación 28 Mar 2025

Artículo de

11 min de lectura

¿Qué es Jidoka?

Jidoka es un principio aplicado en la fabricación ajustada en el que las máquinas dejan de funcionar automáticamente al detectar una condición anormal y los operarios intentan arreglar el defecto para evitar que se repita el problema. La jerga lean tiene su origen en el japonés, que se traduce en inglés como «autonomation», una combinación de las palabras autónomo y automatización. Literalmente, Jidoka significa automatización con toque humano, un pilar clave en el Sistema de Producción Toyota (TPS) que más tarde inspiró la Casa de Lean. El concepto de integrar la inteligencia en la maquinaria facilita que un solo operario maneje varias máquinas con el mínimo esfuerzo y que las empresas sean más rentables al aumentar la productividad.

Jidoka, una palabra creada por Toyota, significa incluir el elemento humano en la automatización. | Fuente de la imagen

Significado de Jidoka: Historia y desarrollo

Jidoka en lean es técnicamente un término creado por Toyota que se pronuncia exactamente como la palabra japonesa paraautomatización(Jidōka), pero se escribe de forma diferente. Debido a que el carácter para «ser humano» se ha añadido a la ortografía estándar, su significado ha cambiado. Por lo tanto, la definición de Jidoka puede entenderse mejor como «autonomía», es decir, automatización con un toque humano, o automatización autónoma.

El origen de Jidoka se remonta a Sakichi Toyoda, el fundador de Toyota, que comenzó como una empresa de fabricación textil.En 1896Desarrolló un mecanismo que podía detectar los hilos rotos en un telar y detener automáticamente la producción de materiales defectuosos. Antes de su invención, los telares seguían fabricando tejidos defectuosos cuando se rompía un hilo, por lo que los trabajadores debían vigilar constantemente cada máquina.

En la práctica moderna, Jidoka se aplica en diversas industrias más allá de la automotriz, ayudando a mejorar la calidad y eficiencia en la producción. Implementar Jidoka significa que las máquinas están equipadas con sensores y dispositivos que pueden detectar problemas y detenerse automáticamente, permitiendo a los trabajadores intervenir solo cuando sea necesario. Esto no solo reduce el desperdicio de materiales y tiempo, sino que también libera a los operarios para realizar tareas de mayor valor añadido, en lugar de supervisar constantemente el proceso.

Además, Jidoka fomenta un entorno de trabajo más seguro y fiable. Al detenerse automáticamente cuando se detecta un problema, se minimiza el riesgo de producir en serie productos defectuosos y de provocar daños mayores en la maquinaria. Esto permite una rápida identificación y resolución de problemas, facilitando un flujo de trabajo continuo y estable. En conjunto, Jidoka no solo mejora la calidad y eficiencia, sino que también contribuye a la creación de un entorno de producción más flexible y resiliente.

Como aplicación práctica de este principio, el dispositivo de autodetención de rotura de trama incorporado a los telares muestra la automatización con inteligencia humana. Proporciona a los equipos la capacidad de reconocer las piezas buenas de las malas de forma autónoma, o sin ser supervisados de cerca por los empleados. Gracias a ello, un solo operario puede manejar varias máquinas, lo que supone un enorme aumento de la productividad. No sólo se puede liberar a las personas de estar atadas a la maquinaria, sino que también se las puede situar para que realicen un trabajo de mayor valor añadido en las operaciones diarias de la empresa.

Con el tiempo, el significado de Jidoka pasó de ser simplemente una parada automática de los procesos en caso de irregularidades a la manipulación de varias máquinas semiautomatizadas. Michel Baudinen su libroTrabajar con máquinas: Las tuercas y los tornillos de las operaciones ajustadas con Jidokaincluso amplía la lista de definiciones generalmente aceptadas con la «automatización parcial», o la automatización de tareas peligrosas, gravosas y que consumen mucho tiempo y que provocan fatiga a lo largo de un turno o lesiones por esfuerzo repetitivo en el transcurso de meses o años.

Sin embargo, Jidokaen Toyotasignifica que una máquina debe detenerse de forma segura siempre que se produzca una anomalía. El objetivo no es hacer funcionar continuamente las máquinas, sino detenerlas automáticamente cuando surja un problema. Esta función ayuda a capturar los fallos para que no se produzcan más adelante, previene las lesiones evitables, minimiza los daños a la propiedad y capacita a los equipos para promulgar soluciones a largo plazo tras el examen del asunto.

¿Por qué es importante la herramienta Jidoka?

La jidoka es importante porque es uno de los dos pilares básicos del sistema de producción más significativamente adoptado en el mundo. Sin ella, la Casa de Lean caerá. La aplicación de este principio ayuda a las empresas a garantizar el desarrollo de productos de alta calidad, ya que los productos defectuosos se detectan automáticamente a lo largo del proceso de fabricación. Jidoka también capacita a los trabajadores de primera línea con una mentalidad que aborda cada problema que identifican como una oportunidad para mejorar. Sostiene una cultura de mejora continua aprendiendo de los fallos en la producción y aplicando soluciones al instante en lugar de desperdiciarlas por inactividad.

Principio Jidoka: 4 elementos en la fabricación ajustada

Esencialmente, hay 4 elementos básicos del principio Jidoka en la fabricación ajustada: detección, parada, respuesta y prevención. El conocimiento de estos componentes fundamentales permite comprender mejor el principio y su aplicación en las prácticas empresariales de los fabricantes modernos:

Detección de anomalías: Todos los equipos deben instalarse con la capacidad de detectar errores. Además, debe haber un sistema de alerta que señale el descubrimiento de cualquier anomalía, como defectos en los productos, errores en las materias primas y fallos en las máquinas.

Detener la producción: Al detectar una anomalía, las máquinas deben poder dejar de funcionar automáticamente para contener el problema. Los operarios también deben tener los medios para detener manualmente la producción en caso de que observen algo que no sea de calidad.

Tomar medidas: Con los mecanismos de parada automática que detienen la producción, los operarios deben evaluar la situación y pedir ayuda cuando sea necesario.Las acciones correctivasdeben llevarse a cabo en un plazo determinado para decidir si se reanuda la producción o no.

Prevenir la recurrencia: Cuando las soluciones rápidas permiten que la producción continúe, los gestores deben examinar el problema a posteriori para aplicar soluciones permanentes. Cuando se agota el tiempo dado y el problema persiste, un equipo designado debe llevar a cabo una investigación para abordar la causa raíz y continuar la producción lo antes posible.

¿Cómo se aplica el método Jidoka?

El método Jidoka requiere un cambio de paradigma en toda la empresa, desde pasar por alto problemas aparentemente pequeños en aras de cumplir los plazos hasta asumir la responsabilidad de garantizar la calidad en el origen. Cualquiera que sea el lugar que ocupe una organización en ese espectro, una cosa es segura: en el corazón de Jidoka está el ser humano. La clave del éxito de la implantación es la colaboración de las personas con las máquinas. Por lo general, hay 3 sencillos pasos para iniciar el rendimiento de Jidoka en la fabricación ajustada:

1. Demostrar el compromiso de la dirección

Para que los fabricantes tengan éxito en la administración de un sistema de producción ajustada, los directivos deben considerar el sistema Jidoka con el mismo nivel de importancia que el Just-in-Time (JIT). A menudo pierden oportunidades de crecimiento por poner demasiado énfasis en el flujo continuo de mano de obra y materiales. Sin embargo, cuando la dirección se compromete a actualizar también el Jidoka en el contexto de la organización, se debe construir y comunicar una definición clara. Dado que se trata principalmente de un principio, todos los miembros de la empresa deben estar de acuerdo con lo que significa exactamente, empezando desde arriba y continuando desde abajo.

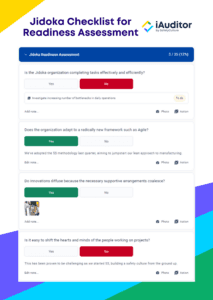

2. Realización de evaluaciones de preparación

Con la dirección de la dirección para transformar la forma de operar de la empresa,utilice una lista de control Jidoka para determinar las necesidades específicas de aplicación. Llevar a cabo evaluaciones de preparación con las partes interesadas pertinentes puede ayudar a la organización a comprender mejor sus condiciones y a prepararse para los cambios, como la adaptación a un marco radicalmente nuevo, la documentación detallada de los requisitos y el establecimiento de los elementos clave del sistema de mejora del rendimiento Jidoka, incluidos los procesos de evaluación, aprendizaje organizativo e innovación, entre otros.

lista de comprobación jidoka lean para la evaluación de la preparación

Cómo implementar Jidoka: Evaluación de la preparación | Ver lista de comprobación

3. Ejecutar aplicaciones prácticas

Tras reconocer y subsanar las deficiencias de aplicación, planificar e iniciar un proyecto Jidoka específico con un equipo interfuncional. Una de las formas más rápidas de ampliarlo es a través de Andon, la puesta en marcha de máquinas o líneas de montaje con capacidad para aflorar los problemas y detener la producción. Como sistema de gestión visual, los operadores pueden alertar eficazmente a los gestores sobre los problemas para que se puedan solucionar desde el principio. Antes, el operario se limitaba a reiniciar la máquina cuando se paraba por un error. Con la aplicación práctica de Jidoka, los miembros del personal pueden ahora plantear con confianza los problemas de seguridad o calidad y poner contramedidas que puedan evitar que se repitan.

Ejemplos de Jidoka

Uno de los ejemplos más famosos de la herramienta Jidoka es el telar automático Toyoda tipo G, la versión perfeccionada del telar de 1896 que acabó patentándose 28 años después. No sóloel telar 1924poseen dispositivos de parada automática, pero también cuenta con un movimiento de cambio de lanzadera sin paradas, en el que los materiales se pueden suministrar automáticamente a la máquina sin reducir la velocidad durante el funcionamiento.

Otro ejemplo del método Jidoka es la función de parada automática de las modernas máquinas de impresión cuando se atasca el papel. Las impresoras pueden detectar si ocurre algo raro con su suministro de papel, deteniendo el proceso de impresión y notificando al usuario sobre el error. Una vez resuelto el atasco de papel, la impresión se reanuda evitando daños en su calidad y en la propia impresora.

Mantener el Jidoka con la tecnología actual

Aunque el concepto del sistema Jidoka existe desde hace más de un siglo, su manifestación se ha multiplicado con la cuarta revolución industrial o Industria 4.0. Sin duda, ha habido una tendencia creciente a la automatización de las operaciones industriales a través de las tecnologías de fabricación inteligente. SafetyCulture (antes iAuditor) es una plataforma de gestión de operaciones que puede ayudar a los equipos a responder a los problemas más rápidamente y a trabajar mejor juntos. Así es como SafetyCulture (iAuditor) puede ayudar a las organizaciones a mantener el principio Jidoka:

Informar, gestionar y documentar los problemas de forma más eficiente

Lleve los informes de incidencias al siguiente nivel mediante lafunción SafetyCulture (iAuditor) Issues. Con la aplicación móvil, capture la información clave tan pronto como la producción se detenga, para que su equipo pueda manejar las preocupaciones de seguridad o calidad antes de que se salgan de control. A través de la aplicación web, gestione los problemas notificados y las investigaciones en curso de forma eficiente, ya que puede acceder a su estado y a las actualizaciones desde un panel de control fácil de usar. Los gestores pueden asegurarse de que todos los problemas identificados a través de las aplicaciones de Jidoka están debidamente documentados y contabilizados.

Asignar, supervisar y mantener un registro de las acciones de forma más eficaz

Inicie una cultura de trabajo en equipo, comunicación y colaboración a través de la función Acciones de SafetyCulture (iAuditor). Visualizados en una línea de tiempo que parece una conversación, los equipos pueden chatear y adjuntar fotos a las acciones correctivas o a las correcciones aplicadas y a las soluciones implementadas con niveles de prioridad y fechas de vencimiento. El inicio de sesión en SafetyCulture (iAuditor) en ordenadores de sobremesa o portátiles le permite ver todas las acciones asignadas en gráficos fáciles de entender para ayudar a rastrear las áreas de mejora y mantener los registros de cumplimiento.

Añade hasta 10 miembros del equipo con unacuenta gratuita de SafetyCulture (iAuditor)¡hoy mismo!

Descargue y utilice una lista de comprobación de Jidoka de forma gratuita

Lista de control de Jidoka

La lista de comprobación Jidoka es una herramienta utilizada por los directivos para evaluar la disposición de una empresa a aplicar el principio. Utilice esta lista de comprobación para identificar las posibles lagunas en la aplicación de Jidoka para garantizar su éxito desde el principio. Esta plantilla incluye las 25 preguntas principales que los líderes deben estar preparados para responder con el fin de comprender mejor y preparar la empresa para la aplicación de Jidoka. Para editarla según las necesidades específicas de la empresa y otros requisitos, basta con abrir esta lista de comprobación de Jidoka en SafetyCulture (iAuditor), donde los usuarios autorizados pueden utilizar fácilmente el editor de plantillas de arrastrar y soltar de forma gratuita.

En este artículo

- ¿Qué es Jidoka?

- Significado de Jidoka: Historia y desarrollo

- ¿Por qué es importante la herramienta Jidoka?

- Principio Jidoka: 4 elementos en la fabricación ajustada

- ¿Cómo se aplica el método Jidoka?

- Ejemplos de Jidoka

- Mantener el Jidoka con la tecnología actual

- Descargue y utilice una lista de comprobación de Jidoka de forma gratuita

Artículos relacionados

Calidad

Gestión de Calidad

Una guía para conseguir cero defectos

Conozca la filosofía de los cero defectos, lo que significa y cómo lograr los cero defectos en la gestión de la calidad.

Calidad

Gestión de Calidad

Acciones correctivas y preventivas (CAPA)

Aprenda más sobre la acción preventiva y correctiva, su importancia, la diferencia entre ambas y las herramientas CAPA para el trabajo.

Calidad

Gestión de Calidad

Herramientas de gestión de la calidad

Todo sobre las herramientas de gestión de calidad que pueden ayudarle a ofrecer productos y servicios de alta calidad. Empiece con iAuditor.