FMEA

Lernen Sie alles, was es über die FMEA-Methode zu wissen gibt: Definition, Bedeutung, Analyse und Prozess. Inklusive Erklärung, Beispiel, Template und Software.

Veröffentlicht 6 Mar 2025

Artikel von

7 lesezeit

Was ist die FMEA im Qualitätsmanagement? (Definition und Erklärung)

Die Fehlermöglichkeits- und -einflussanalyse (FMEA) ist eine vorbeugende Methode zur Aufdeckung potenzieller Fehler in Unternehmensabläufen. Ziel ist es, diese zu verhindern oder ihre Auswirkungen zu mindern, indem herausgefunden wird, wo sie auftreten können und wie sie sich auswirken. Der systematische Ansatz der FMEA zur Ermittlung und Behebung von Fehlerursachen kann dazu beitragen, kostspielige Produktionsstörungen zu vermeiden, die Produktqualität und Servicezuverlässigkeit zu verbessern sowie als Konsequenz die Kundenzufriedenheit zu erhöhen.

FMEA-Methode: Fragen, die wir Ihnen in diesem Beitrag beantworten

Einige der Fragen, denen wir in diesem Beitrag auf den Grund gehen wollen, sind:

Was bedeutet FMEA?

Welche FMEA-Arten gibt es?

Wie funktioniert eine FMEA?

Welches sind die 7 Schritte einer FMEA ?

Wie lässt sich proaktiv ermitteln, welche Teile eines Geschäftsprozesses oder welche Schritte in einer Fertigungsstraße ausfallen könnten und welche Folgen der Ausfall haben würde?

Welches ist das beste Software-Tool für eine FMEA-Analyse ?

Wann sollten Sie eine FMEA-Analyse durchführen?

Die FMEA wird in der Regel in der Entwurfsphase oder bei geplanten Änderungen für einen bestehenden Prozess durchgeführt. Sie dient dazu proaktiv herauszufinden, bei welchen Schritten Fehler auftreten könnten – und wie schwerwiegend deren Auswirkungen vor allem sein könnten. Die Durchführung einer FMEA ist deshalb so wichtig, da sich mit ihr bestimmen lässt, welche Teile eines Prozesses vorrangig angepasst werden müssen, um die Fehlerwahrscheinlichkeit zu verringern. Auf diese Art und Weise lassen sich Maßnahmen zur kontinuierlichen Verbesserung priorisieren, um Ressourcen gezielt einzusetzen und Kosten zu sparen.

Wofür steht FMEA?

Ausgesprochen als Akronym „F-M-E-A“ oder manchmal auch als „fah-me-ah“ gelesen – jedoch nicht zu verwechseln mit der FEMA – besteht die FMEA-Methode aus zwei Teilen:

Erster Teil: Fehlermodi ermitteln – sprich jene Ausfälle, Probleme oder Fehler, die bei Prozessen, Produkten oder Dienstleistungen auftreten.

Zweiter Teil: Analyse von deren Auswirkungen – bezieht sich auf den Teil, in dem die Auswirkungen oder Folgen von Fehlern bestimmt und analysiert werden.

Welche FMEA-Arten gibt es?

Es gibt verschiedene Arten der FMEA, von denen die gängigsten die DFMEA (D- oder Design-FMEA) und die PFMEA (die P- oder Prozess-FMEA) sind. Die Unterschiede zwischen diesen beiden sind die folgenden:

DFMEA

Wie es der Name schon sagt, ist die DFMEA auf die Produktentwicklung anwendbar, insbesondere in der Früh- oder Endphase. Das Ziel ist es, potenzielle Fehler im Design aufzudecken, die sich negativ auf das Endprodukt auswirken könnten – unter anderem auf Gesundheit, Sicherheit und Umwelt – und zwar bevor mit der Massenproduktion begonnen wird.

PFMEA

Diese dient der Aufdeckung von Risiken innerhalb neu entwickelter oder bereits bestehender Prozesse. Sie wird demzufolge entweder durchgeführt, bevor ein neuer Prozess eingeführt wird. Oder aber bei bestehenden Prozessen, bevor Änderungen an diesen implementiert werden. Beide Szenarien für die Durchführung einer PFMEA zielen darauf ab potentielle Fehlerquellen zu entdecken, die sich negativ auf das Produkt, dessen Qualität und Sicherheit, sowie in weiterer Folge die Kundenzufriedenheit, auswirken können.

Wie macht man eine FMEA? (7 Schritte)

Die FMEA-Methode beginnt in der Regel mit einer Brainstorming-Sitzung durch ein abteilungsübergreifendes Team und schließt mit einer erneuten Risikoanalyse ab, nachdem bereits Korrekturmaßnahmen durchgeführt worden sind. Zum Durchführen einer FMEA ist es außerdem hilfreich, einen Moderator hinzuzuziehen. Im Folgenden finden Sie eine vereinfachte Anleitung zur Durchführung einer FMEA in 7 Schritten:

Schritt 1: Bestandsaufnahme

Gibt es einen neuen Prozess, der noch nicht eingeführt wurde und der überprüft werden muss, um in Zukunft eventuell auftretende Probleme proaktiv zu erkennen?

Welche Prozesse werden aktuell von Problemen geplagt?

Ist die Kundenzufriedenheit gesunken, gibt es einen Umsatzrückgang bzw. eine geringere Nachfrage nach angebotenen Dienstleistungen und Produkten?

Welche Unternehmensbereiche sind besonders problematisch?

Bestimmen Sie, auf welchen Prozess, welche Kennzahlen oder welchen Aspekt Ihres Unternehmens Sie sich konzentrieren müssen.

Schritt 1: Ermitteln Sie am Beginn einer FMEA, welcher Teil des Unternehmens bzw. eines Prozess problematisch ist.

Schritt 2: Stellen Sie ein abteilungsübergreifendes FMEA-Team zusammen

Stellen Sie ein Team zusammen, das aus Mitarbeitern besteht, die mit dem zu überprüfenden Geschäftsbereich bestens vertraut sind. Idealerweise werden diese von einem FMEA-Moderator angeleitet und kommen zwar aus verschiedenen Abteilungen, ziehen jedoch an einem Strang, um Probleme nicht nur zu identifizieren – sondern vor allem auch zu lösen.

Schritt 2: Bilden Sie ein FMEA-Team, das ineinander greift, wie die Zahnräder einer gut geschmierten Maschine.

Schritt 3: Legen Sie die Ziele der FMEA-Analyse fest

Legen Sie den Prozess, das System oder den Unternehmensbereich fest, der optimiert werden muss. Erstellen Sie anschließend eine Risikoanalyse, einen Bewertungskatalog / eine Bewertungstabelle sowie ein Flussdiagramm, das den gesamten FMEA-Prozess für alle Teammitglieder klar und deutlich darstellt.

Schritt 3: Legen Sie die Ziele der FMEA-Analyse, sowie die Schritte zu deren Erreichung, fest.

Schritt 4: Analysieren Sie jeden Schritt und bestimmen Sie die Problembereiche

Überprüfen Sie jeden Prozessabschnitt und ermitteln Sie die Bereiche, in denen Probleme auftreten oder auftreten könnten (Fehlerarten). Erstellen Sie eine Liste aller möglichen Probleme und beschreiben Sie jedes einzelne davon genau. Inkludieren Sie genauso alle potentiellen Auswirkungen jedes einzelnen Fehlers in Ihrer Beschreibung.

Schritt 4: Identifizieren Sie die potentiellen Fehler – sowie deren potentielle Auswirkungen.

Schritt 5: Priorisierung der Probleme

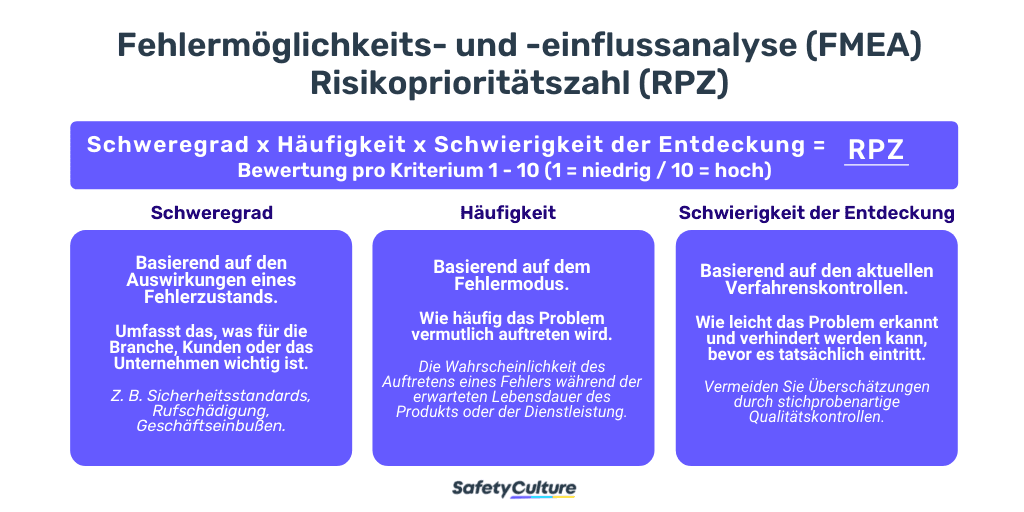

Bestimmen Sie aus der Liste der Probleme (Fehlermodi), welche davon priorisiert behandelt werden müssen. Zu diesem Zweck berechnen Sie die Risikoprioritätszahl (RPZ). Dabei geben Sie zuerst eine Bewertung von 1 – 10 für die drei Faktoren Schweregrad, Häufigkeit und Schwierigkeit der Entdeckung des Fehlers an und multiplizieren diese drei Werte danach miteinander. Das Ergebnis entspricht der Risikoprioritätszahl. Führen Sie diese Risikoanalyse nacheinander für alle Probleme auf Ihrer Liste durch. Die Reihung nach den erhaltenen RPZ gibt Ihnen Aufschluss über die Bedeutung und damit Priorität der zu behandelnden Probleme.

Schritt 5: Klassifizieren Sie die mit der FMEA-Analyse erhobenen Probleme nach der Risikoprioritätszahl.

Schritt 6: Umsetzung der Änderungen

Nachdem Sie festgelegt haben, welche Probleme auf der Grundlage der RPZ Priorität besitzen, führen Sie die Änderungen durch, welche deren Auftreten verhindern. Oder, falls es nicht möglich ist, diese komplett auszuschließen, dann verringern Sie zumindest deren Auswirkungen soweit wie möglich.

Schritt 6: Umsetzung der Änderungen zur Fehlervermeidung.

Schritt 7: Überwachen Sie die Umsetzung der Änderungen und messen Sie deren Wirksamkeit

Vergewissern Sie sich nicht nur, dass die Änderungen wie geplant umgesetzt werden. Sondern ebenso, dass sie sich auch wirklich positiv auf Ihr Unternehmen auswirken. Messen Sie dazu deren Effekte – objektiv, detailliert und fortlaufend.

Schritt 7: Überwachen und messen Sie die Auswirkungen der durchgeführten Änderungen.

FMEA-Beispiel

Um Ihnen eine Vorstellung davon zu vermitteln, wie eine FMEA-Analyse aussehen kann, finden Sie nachstehend ein einfaches Beispiel. In diesem veranschaulichen wir Ihnen außerdem noch einmal die Bedeutung der RPZ bei der Bestimmung der zu priorisierenden Probleme. Sowie danach bei den zu implementierenden Änderungen.

Fehlerarten:

Die Maschine lässt sich nicht starten.

Die Maschine fällt mitten in der Produktion aus. Ein nicht zu unterschätzendes Gefahrenpotenzial.

Die Maschine produziert aufgrund einer unbekannten Fehlfunktion oder eines Defekts eine falsche Ausgabe.

Analyse der Auswirkungen

Schweregrad (4) x Häufigkeit (3) x Schwierigkeit der Entdeckung (1) = RPZ (12)

Schweregrad (6) x Häufigkeit (5) x Schwierigkeit der Entdeckung (1) = RPZ (30)

Schweregrad (9) x Häufigkeit (4) x Schwierigkeit der Entdeckung (5) = RPZ (180)

Da der dritte Fehlermodus die höchste RPZ von allen drei hat, müssen sofort Maßnahmen gesetzt werden, um erstens den Schweregrad zu verringern, zweitens das Auftreten zu verhindern und drittens die Erkennung zu verbessern.

FMEA-Software

Vor und nach der Einführung von Änderungen müssen die angepeilten Prozesse fortlaufend überwacht werden. SafetyCulture (vormals iAuditor) ist ein leistungsfähiges Tool, um einerseits sicher zu stellen, dass geplante Änderungen auch tatsächlich umgesetzt werden. Und dass sie sich anderseits ebenso positiv auf das Unternehmen auswirken.

SafetyCulture (iAuditor) ist eine datengesteuerte Plattform, die sich ideal für die Zusammenarbeit in abteilungsübergreifenden Teams eignet. Sie kann auf jedem mobilen Gerät genutzt werden – online genauso wie offline – um die Leistung zu überwachen und Daten zu sammeln. Diese können danach nicht nur zur Einschätzung der Auswirkungen der gesetzten Maßnahmen verwendet werden. Sondern genauso für Schulungen und kontinuierliche Verbesserungsmaßnahmen, um die die Qualität der Produkte und Dienstleistungen noch weiter zu steigern.

Related Templates

Kostenlose FMEA-Tools, Vorlagen und Templates

Nutzen Sie ein leistungsfähiges, bewährtes Tool zur proaktiven Erfassung und Kontrolle von Risiken und Fehlern in Geschäftsprozessen und Fertigungsabläufen. SafetyCulture (vormals iAuditor) hilft Ihnen zu ermitteln, welche Schritte in Ihren Prozessen vorrangig geändert werden müssen, um Fehler zu reduzieren. Bzw. deren Wahrscheinlichkeit und Auswirkungen zumindest zu verringern. Damit verbessern Sie die Qualität Ihrer Produkte oder Dienstleistungen – und steigern die Kundenzufriedenheit.

Auditor hilft Ihnen bei:

Bestimmen Sie anhand der von SafetyCulture (iAuditor)-Analytics gesammelten Daten, welche Schritte in Ihren Prozessen geändert werden müssen.

Unterstützen Sie die korrekte Umsetzung von Änderungen, indem Sie standardisierte Monitoring-Vorlagen an die zuständigen Mitarbeiter versenden.

Nutzen Sie Ihren Computer oder ein mobiles Gerät, um die Performance Ihrer Mitarbeiter zu überwachen und die Auswirkungen von Änderungen an Ihren Prozessen zu messen. Nutzen Sie kollaborative Aktivitäten , um Probleme unverzüglich anzugehen.

Bequemes Senden und Empfangen von Berichten als PDF oder in anderen Formaten – jederzeit und überall.

Laden Sie hier kostenlos ein gebrauchsfertiges FMEA-Template herunter – oder suchen Sie in unserer öffentlichen Bibliothek nach einer noch passenderen Vorlage für Sie.

Artikel von

SafetyCulture Content Team

SafetyCulture Redaktionsmitglied, SafetyCulture

Autor-Profil anzeigenIn diesem Artikel

Ähnliche Artikel

Logistik

Betrieb

Transport und Logistik: Definition, Bedeutung und größte Herausforderungen

Was ist Transport und Logistik? Warum ist es ein integraler Bestandteil der gesamten Lieferkette für Unternehmen?

Geschäftsprozesse

Betrieb

Energiesicherheit in Deutschland verstehen: Bedeutung, Risiken und Lösungen

Was bedeutet Energiesicherheit in Deutschland? Erfahren Sie mehr über Risiken, Strategien, den Energiemix und aktuelle Herausforderungen der Energieversorgung.

Geschäftsprozesse

Betrieb

Arbeitsplatzuntersuchung – Alles über Verfahren, Beteiligte und bewährte Praktiken

Was ist eine Arbeitsplatzuntersuchung? Erfahren Sie alles über Verfahren, Rollen, HR-Prozesse und Checklisten zur betrieblichen Untersuchung mit SafetyCulture.