TRG : qu'est-ce que c'est et comment le calculer ?

Grâce à ce guide sur le taux de rendement global destiné aux débutants, vous apprendrez comment le TRG est lié à d’autres termes industriels, comment l’améliorer en trois étapes et comment le mettre en œuvre avec l’aide de vos ouvriers.

Publication 19 Aug 2025

Article par

7 min de lecture

Qu’est-ce que le TRG ?

Le TRG (Taux de Rendement Global) ou encore OEE (Overall Equipment Effectiveness) est une mesure de la productivité industrielle. Il décrit (en pourcentage) la performance d’un outil de production, Cette métrique est principalement basée sur l’évaluation des facteurs TRG : disponibilité, performance et qualité.

TRG = Disponibilité x Performance x Qualité

FAQ

Voici de brèves réponses à certaines questions fréquemment posées :

Qu’est-ce que TRG et la MPT ?

MPT (Maintenance Productive Totale) est un système qui permet de minimiser les six grandes pertes Il s’agit des arrêts non planifiés, des arrêts planifiés, des petits arrêts, des cycles lents, des défauts de production et des défauts de démarrage. LA MPT a été développée par Seiichi Nakajima qui a également inventé le TRG. L’objectif principal d’un programme de MPT est d’augmenter le TRG.

Qu’est-ce que le TRG et l’EGP ?

L’EGP (Efficacité Globale de Production) est une mesure à utiliser parallèlement au TRG. Également connu sous le nom de TEEP (Total Effective Equipment Performance), l’EGP est le rapport entre le temps de production total et le temps total. Contrairement au TRG, qui ne concerne que l’équipement, l’EGP examine la capacité de production plus large d’une usine.

Quelles sont les différences entre TRG, MTBF, MTTR et MTTF ?

Alors que le Taux de Rendement Global se concentre sur la disponibilité, les performances et la qualité de l’équipement, le MTBF (Mean Time Between Failures ou le Temps moyen entre pannes), le MTTR (Mean Time To Repair ou la Durée moyenne de réparation) et le MTTF (Mean Time To Failure ou le Temps moyen de fonctionnement avant panne) sont des mesures qui indiquent la fiabilité et la durabilité de l’équipement.

Pourquoi le TRG est-il important ?

Le TRG est important car il s’agit d’une norme reconnue dans l’industrie manufacturière. L’amélioration du TRG présente également un certain nombre d’avantages tels que l’augmentation de la capacité, la réduction des coûts et l’amélioration de la qualité et de l’efficacité de la production.

Le calcul du TRG peut également servir d’outil de diagnostic pour repérer les inefficacités de l’équipement avant qu’elles ne nuisent aux résultats de l’usine. Comme le TRG est décomposé en catégories, il est plus facile pour les responsables de la qualité d’identifier les lacunes et les performances de l’équipement.

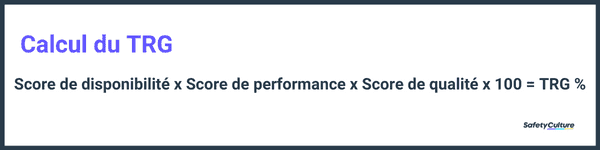

Calcul du TRG

Le calcul du TRG consiste simplement à multiplier les scores de disponibilité, de performance et de qualité, puis à multiplier ce nombre par 100 pour obtenir le taux en pourcentage.

Apprenez comment obtenir chaque score TRG en vous référant aux guides ci-dessous :

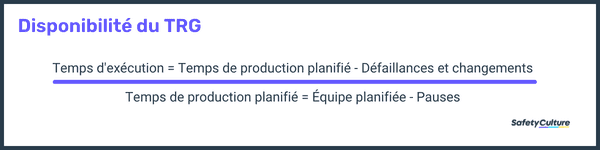

Disponibilité

Suivez ces étapes pour obtenir le score de disponibilité :

Identifiez le quart de travail prévu de l’équipement en minutes.

De ce chiffre, soustrayez le temps perdu pour les pauses.

Le résultat final est ce que l’on appelle le temps de production prévu.

Du temps de production prévu, soustrayez le temps perdu en raison des pannes d’équipement et des changements.

Ce résultat est le temps d’exécution.

Le temps d’exécution divisé par le temps de production prévu est le score de disponibilité.

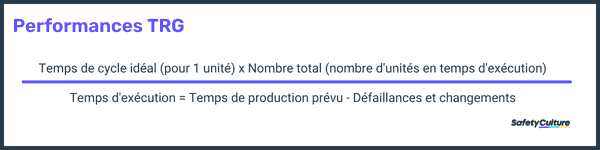

Performance

Suivez ces étapes pour obtenir le score de performance :

Identifiez le temps nécessaire (en secondes) pour que l’équipement produise 1 unité dans des conditions idéales.

C’est le temps de cycle idéal.

Convertissez le temps d’exécution du score de disponibilité en secondes.

Identifiez le nombre réel d’unités (y compris les défauts) produites par l’équipement pendant ce temps de fonctionnement.

C’est ce qu’on appelle le compte total.

Multipliez le nombre total par la durée idéale du cycle.

Divisez ce nombre par la durée d’exécution (en secondes).

Le résultat final est le score de performance.

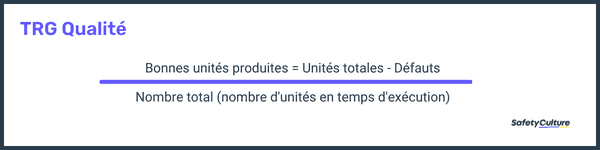

Qualité

Suivez ces étapes pour obtenir le score de qualité :

Soustrayez le nombre de défauts du total de la note de performance.

Le résultat est connu comme le bon compte.

Le nombre de bons divisé par le nombre total est le score de qualité.

Benchmarks

En général, 85 % est considéré comme un bon taux. Le taux maximum est de 100 %, ce qui correspond à une production parfaite. Cependant, la plupart des équipements ne seront pas en mesure d’atteindre ce taux, et même un TRG de 85 % est considéré comme difficile à atteindre.

Alors que la référence pour un TRG « moyen » est de 60 %, il est fréquent que les équipements n’atteignent qu’un TRG de 40 %, ce qui est considéré comme un score faible.

Comment améliorer votre taux de rendement global ?

Pour les responsables qualité qui visent un taux de 85 %, voici 3 étapes clés pour améliorer l’efficacité globale de l’équipement :

Entretenir les équipements :e ffectuer un entretien préventif maintenance préventive en utilisant une liste de contrôle de l’entretien des machines quotidien ou hebdomadaire. Pour un entretien trimestriel ou annuel, fixer un calendrier avec le technicien de maintenance de l’usine.

Minimisez les temps d’arrêt : Réduisez le temps de changement d’équipement en mettant en œuvre la SMED techniques. Il s’agit notamment de l’utilisation de gabarits en double et d’étriers fonctionnels, de la standardisation des pièces ou des caractéristiques, et de l’élimination des ajustements.

Former les opérateurs de machines : Réduisez les erreurs des opérateurs en leur donnant une formation suffisante dès le début. Utilisez une application de formation mobile comme formation de SafetyCulture pour leur faciliter l’accès, l’apprentissage et la révision des documents de référence.

Les opérateurs de machines peuvent également :

Prenez note de la durée du cycle (vitesse de fonctionnement de l’équipement) – Une durée de cycle plus longue que la durée idéale ou que celle indiquée dans les spécifications de l’équipement peut indiquer que l’équipement est déjà endommagé ou a besoin d’être entretenu.

Suivre les procédures opératoires standardisées (POS) – Étant donné qu’une POS décrit la meilleure manière et la plus efficace d’effectuer une tâche, il y a moins de risques d’erreurs.

3 conseils pour la mise en œuvre du TRG

Pour faciliter l’utilisation du TRG, suivez ces conseils :

Documenter le temps perdu en raison de pauses, de défaillances et de changements (c’est-à-dire les temps d’arrêt). :Commencez par les pauses car elles sont généralement fixes. Par exemple, la durée des pauses déjeuner et des congés est connue à l’avance. Pour les pannes non planifiées, coordonnez votre action avec celle des opérateurs de machines afin de mettre en place un système permettant de vous informer ou d’informer leur superviseur lorsque l’équipement est sur le point de tomber en panne ou immédiatement après sa défaillance. Enfin, chronométrez les étapes de changement effectuées lorsque l’équipement est arrêté.

Déterminer les critères de défaut : Identifiez les qualités qui rendraient une unité défectueuse ou considérée comme telle. Discutez avec les cadres supérieurs pour voir ce qu’ils pensent être un défaut. Une fois que les critères de défaut ont été établis, discutez avec l’équipe de contrôle de la qualité de la manière la plus appropriée d’aider les opérateurs de machines à identifier les défauts avec un minimum de surveillance.

Enregistrez les unités produites après chaque poste : Tenir un inventaire numérique afin qu’il soit facile d’additionner les comptages totaux et les bons comptages des temps d’exécution. Cela vous aidera également à rendre compte des performances de l’usine à la direction.

Exemple de cas d’utilisation

Vous trouverez ci-dessous un exemple de rapport pour une entreprise. Le rapport utilise un modèle TRG qui traite des six grandes pertes: arrêts non planifiés, arrêts planifiés, petits arrimages, cycles lents, défauts de production et défauts de démarrage. Ils sont considérés comme le plus grand obstacle à l’amélioration du TRG.

Articles connexes

Maintenance Équipement

Maintenance

Engins de construction

Apprenez ce qu'est un engin de construction et les différents types d'engins que l'on trouve généralement sur les chantiers.

Maintenance Équipement

Maintenance

Maintenance autonome : avantages, étapes et outils

Découvrez la maintenance autonome, ses avantages et les 7 étapes pour mettre en oeuvre la maintenance autonome sur votre lieu de travail.

Maintenance

Système de gestion des actifs

Découvrez ce qu'est un système de gestion des actifs et comment vous pouvez y parvenir avec une planification stratégique.