Qu’est-ce que le SMED ?

Le SMED (Single-Minute Exchange of Dies) est un outil Lean utilisé dans l’industrie pour réduire le temps de changement d’outillage entre deux séries. L’objectif du SMED est de réaliser autant d’étapes que possible pendant que la machine est en marche (ou en cours de traitement), afin de gagner du temps et de passer rapidement au traitement du produit suivant.

Signification du SMED (Single-Minute Exchange of Dies)

Avant d’en savoir plus sur cet outil qui permet de gagner du temps, il est nécessaire de comprendre la signification de chaque terme de l’acronyme. La dernière lettre, D, signifie dies/die. Dans l’industrie, une matrice est une pièce d’équipement spécialisée utilisée pour définir la taille et la forme d’un produit. Une matrice peut être définie comme un tampon ou un emporte-pièce industriel.

L’avant-dernière lettre, E, signifie échange de matrice. Puisqu’une matrice est personnalisée pour créer une certaine taille et une certaine forme, la matrice d’un produit serait différente de celle d’un autre. Par conséquent, échanger des matrices signifie simplement passer de la fabrication d’un produit à celle d’un autre.

Les deux lettres restantes, SM, signifient “single-minute”, c’est-à-dire le temps idéal pour passer de la fabrication d’un produit à celle d’un autre ou “échanger de matrices”. Toutefois, on peut modifier ce terme pour signifier un échange de matrice à un chiffre par minute (moins de 10 minutes d’échange de matrice).

SMED et temps de changement d’équipement

Maintenant que nous avons vu ce que signifie exactement le SMED, une autre chose à clarifier avant d’envisager le SMED est la façon dont il est lié au temps de changement d’outillages. Le changement de format est le passage d’un équipement du traitement d’un produit au traitement d’un autre. C’est très similaire à l’échange de matrices (défini dans la section précédente).

Il est intéressant de noter que l’acronyme SMED (single-digit minute exchange of dies) décrit davantage le résultat escompté de l’utilisation du SMED que le processus réel consistant à faire en sorte que l’échange de matrices dure moins de 10 minutes (ou à réduire le temps de changement d’équipement à moins de 10 minutes).

Avez-vous besoin du SMED ?

Avant d’aborder les avantages du SMED ou les raisons pour lesquelles les fabricants l’utilisent, il peut être utile de se demander si le SMED peut être appliqué à votre processus de production et si c’est le bon outil Lean à utiliser pour apporter des améliorations. Voici les facteurs que vous devez prendre en compte avant de mettre en œuvre le SMED :

- Avez-vous un système en place pour mesurer les données de performance industrielle ?

Sivous n’avez pas de système, envisagez d’utiliser SafetyCulture (anciennement iAuditor), une puissante plateforme d’inspection conçue pour les équipes et utilisée par les leaders du secteur. - Le système mesure-t-il l’efficacité globale de l’équipement (OEE) ?L’OEE est la mesure par excellence pour repérer les inefficacités des équipements et des processus de production qui les impliquent dans l’industrie.

- Disposez-vous d’au moins deux semaines de données sur les performances industrielles recueillies par le système ?

- D’après les données, quel pourcentage du temps productif perdu est dû aux changements de production ?

Pourle déterminer, il est recommandé d’examiner de plus près la ventilation du score de disponibilité, comme le montre l’exemple fourni par IndustryWeek ci-dessous :Score de disponibilité = Temps disponible ÷ Temps programmé

Temps disponible:

Heure prévue:

Temps d’arrêt (temps productif perdu):

Temps programmé

– Temps d’arrêtTemps brut disponible

– Temps d’arrêt planifié+Bris de glace

+Réglages et ajustements

+Arrêts mineursLes changements de format sont connus pour ajouter aux réglages et aux ajustements (temps d’arrêt planifié), l’une des six grandes pertes qui ont un impact négatif sur la productivité de l’entreprise.

- Le pourcentage de temps productif perdu à cause des changements de format est-il de 20 % ou plus ?

Si le pourcentage est inférieur à 20 %, une maintenance productive totale (TPM) est recommandé, au lieu du SMED. - Avez-vous un équipement : (a) que les employés connaissent et (b) qui est une contrainte ?

- Est-ce que le changement de cet équipement est : (c) effectué plus d’une fois par semaine, (d) prend une heure environ en moyenne, (e) mais peut parfois prendre beaucoup plus de temps (par exemple 2 heures de plus) ?

- Contrôle des stocks ?

Si vous avez répondu oui aux questions ci-dessus, vous pouvez commencer à mettre en œuvre le SMED lors du changement d’outillage.

Ce que vous pouvez gagner en mettant en œuvre le SMED

Le principal avantage de la mise en œuvre du SMED est la réduction du temps de changement d’équipement, qui crée un effet domino positif sur d’autres aspects de la production. Les cinq principaux avantages sont les suivants :

- Augmentation de la capacité / des taux de travail des machines

- Changements d’équipement effectués plus souvent

- Réduction des tailles de lots / lots plus petits

- Réduction des stocks / diminution des niveaux d’inventaire

- Moins d’espace et de manutention requis

- Une plus grande flexibilité pour répondre aux besoins des clients

- Moins de déchets produits

- Procédures de changement de format normalisées

- Moins de place pour les erreurs / meilleure qualité

- Moins de défauts produits

- Amélioration de la sécurité et de la cohérence

- Réduction des coûts de production grâce à la diminution des temps d’arrêt planifiés

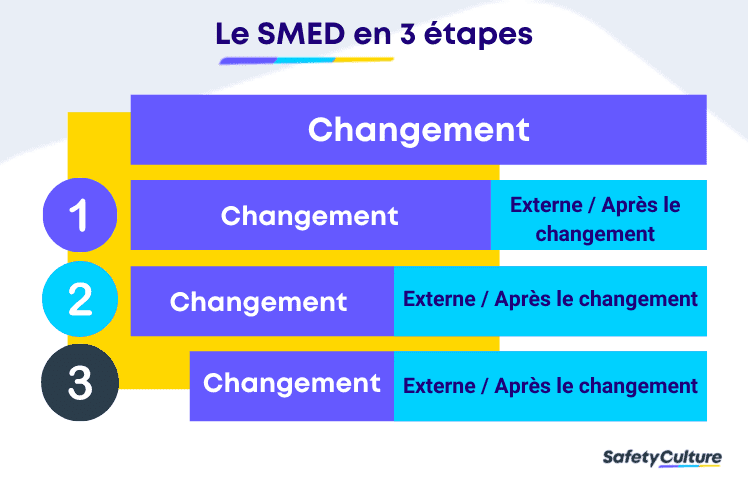

Processus SMED simplifié

Les étapes du SMED

Pour vous aider à commencer à mettre en œuvre le SMED, voici un guide rapide en 3 étapes sur le processus SMED.

Étape 1 : Séparer

La première étape du processus SMED consiste à séparer les éléments de changement ou à les regrouper en fonction de leur type (interne ou externe). Les éléments de changement sont les mesures prises pour effectuer le changement d’outillage. Il existe deux types d’éléments d’inversion :

- Les éléments de changement interne sont les étapes qui peuvent seulement être effectuées lorsque l’équipement ne traite rien

- Les éléments de changement externe sont les étapes qui peuvent être effectuées pendant que l’équipement est en marche (ou au milieu d’un traitement).

Identifier le type d’élément de changement est important car c’est en externalisant le plus grand nombre d’étapes (ou d’éléments de changement) que le SMED réduit le temps de changement d’équipement.

Étape 2 : Convertir

La deuxième étape du processus SMED consiste à convertir les éléments de changement interne en éléments de changement externe. Une fois que vous avez identifié un élément de changement interne qui pourrait être converti en externe, assurez-vous que l’avantage (en termes de temps gagné) l’emporte sur le coût de la conversion (les ressources nécessaires pour convertir l’élément de changement en externe).

Une technique SMED pour convertir les éléments de changement internes en éléments externes consiste à utiliser des gabarits intermédiaires ou doubles. Le produit suivant peut être préparé à l’aide d’un gabarit (une sorte de cadre ou de moule) pendant que le premier produit est traité. Le gabarit contenant le produit suivant préparé est ensuite simplement fixé à l’équipement.

Étape 3 : Rationalisation

La troisième étape du processus consiste à rationaliser les éléments de changement interne qui n’ont pas été convertis en éléments externes. La technique SMED fondamentale pour cette étape consiste à suivre le principe Lean consistant à “tailler dans le vif” en éliminant les inefficacités des éléments de changement interne. Pour ce faire, les techniques SMED simples et efficaces sont les suivantes :

- Essayez le 5S Leanméthode

– organiser l’espace de travail pour une efficacité maximale - Utiliser des pinces fonctionnelles

– réduire le nombre d’actions à ce qui est nécessaire - Standardiser les pièces ou les caractéristiques

– faciliter l’exécution des éléments de changement interne - Éliminer les ajustements

– calibrer les équipements pour accélérer la transition

– utiliser des réglages standardisés et des guides fixes

Exemples de SMED

Pour avoir une meilleure idée de la façon dont le processus s’adapte à votre lieu de travail ou à votre entreprise, voici 4 exemples de SMED qui montrent qu’il peut être utilisé même dans des industries autres que la fabrication :

Exemples de SMED pour les restaurants :

| Exemple 1 | ||

| Changement d’adresse |

Passer du déjeuner au dîner |

|

| Équipement |

Cuisine et personnel |

|

| Temps de fonctionnement de l’équipement |

lorsque les invités sont servis |

|

| Temps d’arrêt de l’équipement |

lorsque le restaurant est fermé |

|

|

Éléments : |

||

|

sortir les ingrédients pour les repas du dîner |

nettoyer la cuisine / préparer les postes (jeter l’huile, nettoyer les planches à découper, etc.) |

s’assurer que les serveurs de la deuxième équipe (ou de l’équipe du soir) sont prêts |

|

Étape 1 : Séparer |

||

|

Interne |

Externe |

|

|

|

|

|

Étape 2 : Convertir |

||

|

Interne |

Externe |

|

|

|

|

|

Étape 3 : Rationalisation |

||

|

Rationalisation interne |

optimisation du flux de préparation et de nettoyage de la cuisine |

|

|

Technique SMED |

||

| Exemple SMED 2 | ||

| Changement d’adresse |

De la préparation du repas A à la préparation du repas B |

|

| Équipement |

Outils et ingrédients de cuisine |

|

| Temps de fonctionnement de l’équipement |

la cuisinière est allumée / le chef cuisine |

|

| Temps d’arrêt de l’équipement |

la cuisinière est éteinte / le chef ne cuisine pas |

|

|

Éléments : |

||

|

aller chercher les ingrédients pour le repas B dans le garde-manger |

recherche d’outils de cuisine à utiliser pour le repas B |

préparer les outils de cuisson pour les utiliser (préchauffage, etc.) |

|

Étape 1 : Séparer |

||

|

Interne |

Externe |

|

|

|

|

|

Étape 2 : Convertir |

||

|

Interne |

Externe |

|

|

|

|

|

Étape 3 : Rationalisation |

||

|

Rationalisation interne |

les ingrédients du repas B sont placés près du poste de cuisson |

|

|

Technique SMED |

||

Exemples de SMED pour les hôpitaux :

| Exemple SMED 3 | ||

| Changement d’adresse |

Rotation des salles d’opération et des chambres/lits des patients |

|

| Équipement |

Salle d’opération et chambre/lit du patient |

|

| Temps de fonctionnement de l’équipement |

lorsque la salle d’opération ou la chambre/lit du patient est utilisée |

|

| Temps d’arrêt de l’équipement |

lorsque la salle d’opération et la chambre/lit du patient ne sont pas utilisés |

|

|

Éléments : |

||

|

nettoyage de la salle d’opération et de la chambre du patient (nettoyage des surfaces) |

désinfection de la salle d’opération, de la chambre/du lit du patient |

préparer la salle d’opération et la chambre/lit du patient pour la prochaine utilisation |

|

Étape 1 : Séparer |

||

|

Interne |

Externe |

|

|

|

|

|

Étape 2 : Convertir |

||

|

Interne |

Externe |

|

|

|

|

|

Étape 3 : Rationalisation |

||

|

Rationalisation interne |

les procédures de désinfection normalisées sont suivies |

|

|

Technique SMED |

||

| Exemple SMED 4 | ||

| Changement d’adresse |

Aller de l’hôpital à la personne en détresse (soins médicaux d’urgence) |

|

| Équipement |

médecin, infirmier, ambulancier, équipement/appareils médicaux |

|

| Temps de fonctionnement de l’équipement |

quand l’ambulance est en route vers la personne |

|

| Temps d’arrêt de l’équipement |

quand l’ambulance attend sur le parking. |

|

|

Éléments : |

||

|

la recherche d’outils ou de machines nécessaires aux soins médicaux d’urgence |

| |