Was ist SMED? (Definition)

Die Single-Minute Exchange of Dies (SMED / auf Deutsch Rüstzeitoptimierung) ist eine Lean-Methode, die in der Fertigung eingesetzt wird, um die Umrüstzeiten zu reduzieren. Das Ziel von SMED ist es, so viele Umrüstungsschritte wie möglich bei laufender Anlage (oder Verarbeitung) durchzuführen. Dadurch wird Zeit gespart und es kann möglichst schnell zur Herstellung des nächsten Produkts übergegangen werden.

Die Bedeutung von SMED

Bevor Sie mehr über diese zeitsparende Produktionstechnik erfahren, müssen Sie zuerst verstehen, was die einzelnen Buchstaben des Akronyms bedeuten. Der letzte Buchstabe D steht für “Dies / Die”. Auf Deutsch Matrize(n) oder Stanzform(en). In der Fertigung ist eine Matrize oder Stanzform ein Spezialwerkzeug, das dazu dient, die Größe und Form eines Produkts zu bestimmen. Sie lässt sich am besten als industrielle Ausstechform beschreiben.

Der vorletzte Buchstabe E steht für “Exchange”. Da eine Matrize für eine bestimmte Größe und Form zugeschnitten ist, unterscheidet sich die des einen Produkts von der eines anderen. Der Austausch von Stanzformen bedeutet also, dass man von der Herstellung eines Produkts zur der eines anderen übergeht.

Die beiden verbleibenden Buchstaben SM stehen für “Single-Minute”. Sprich für die Zeit, die idealerweise dazu benötigt wird, um “die Werkzeuge zu wechseln”. Dieser Schritt kann jedoch dahingehend optimiert werden, dass der Austausch von Stanzformen im einstelligen Minutenbereich erfolgt (in weniger als 10 Minuten).

SMED und Geräteumrüstzeit

Nachdem nun die genaue Bedeutung von SMED erörtert wurde, muss noch geklärt werden, wie das System mit der Umrüstzeit zusammenhängt. Unter Umrüstung versteht man wie bereits erwähnt den Austausch der Ausrüstung zur Herstellung eines Produkts auf die eines anderen. Dies ist mit dem Austausch von Stanzformen zu vergleichen (wie im vorherigen Abschnitt erklärt).

Interessant an der SMED-Methode ist, dass die Abkürzung eher das angestrebte Ergebnis (Rüstzeitoptimierung) beschreibt, als das eigentliche Verfahren. Sprich die benötigte Zeit anstatt des Austausches von Werkzeugen.

Warum Rüstzeitoptimierung? (SMED)

Bevor wir uns mit den Vorteilen der SMED-Methode für den Einsatz in der Produktion befassen, sollten Sie zuerst für sich abklären, ob sie sich überhaupt für Ihren Produktionsprozess eignet. Die folgenden Faktoren müssen Sie dabei berücksichtigen:

- Verfügen Sie über ein System zur Messung von Produktionsleistungsdaten?

Falls Sie nicht über ein solches verfügen sollten, können Sie SafetyCulture (vormals iAuditor) verwenden. Eine leistungsstarke Inspektionsplattform, die für den Einsatz in Teams entwickelt wurde und weltweit von führenden Unternehmen eingesetzt wird. - Misst das System die Gesamteffektivität der Ausrüstung (OEE)?

Die OEE ist ein Goldstandard in der Fertigungsindustrie, um Ineffizienzen der Anlagen und der damit verbundenen Produktionsprozesse zu erkennen. Die OEE betrachtet 3 Faktoren – Verfügbarkeit, Leistung, Qualität – und berechnet die Punktzahl jedes Faktors. Die kombinierte Punktezahl der drei Faktoren ergibt am Ende die OEE-Punktzahl. - Haben Sie mindestens 2 Wochen lang Daten über die Produktionsleistung des Systems gesammelt?

- Welcher Prozentsatz der verlorenen Produktionszeit geht verlässlich auf Umstellungen zurück? Um dies zu ermitteln, empfiehlt es sich, die Aufschlüsselung der Verfügbarkeitsbewertung genauer zu betrachten. Wie Sie dabei vorgehen, das sehen Sie im folgenden Beispiel von IndustryWeek:

Verfügbarkeitsbewertung = Verfügbare Zeit ÷ Geplante Zeit

Verfügbare Zeit:

Geplante Zeit:

Ausfallzeit (verlorene Produktionszeit):

Geplante Zeit

– AusfallzeitVerfügbare Bruttozeit

– Geplante Ausfallzeit+Ausfälle

+Einstellungen und Anpassungen

+Geringfügige UnterbrechungenUmrüstungen sind dafür bekannt, dass sie die Rüst- und Anpassungszeiten (geplante Stillstandszeiten) verlängern, die zu den sechs großen Verlusten gehören, die sich negativ auf die Produktivität der Fertigungsindustrie auswirken.

- Liegt der Prozentsatz der durch Umstellungen verlorenen Produktivzeit bei 20 % oder darüber?

Beträgt der Prozentsatz weniger als 20 %, ist eine Total Productive Maintenance (TPM) anstelle eines SMED-Programms empfohlen. - Haben Sie Gerätschaften, mit denen Ihre Mitarbeiter (a) vertraut sind, was (b) eine Einschränkung darstellt?

- Muss die Umstellung dieser Geräte (c) mehr als einmal pro Woche durchgeführt werden (d) und dauert im Durchschnitt etwa eine Stunde, (e) was aber auch viel mehr Zeit in Anspruch nehmen kann (z. B. 2 Stunden und mehr)?

- Bestandsaufnahme? Falls Sie die vorhergehenden Fragen mit “Ja” beantwortet haben, dann bietet sich die Einführung der SMED bei der Geräteumstellung an.

Die 5 größten Vorteile des SMED-Systems

Der Hauptvorteil der SMED-Implementierung liegt in der Rüstzeitoptimierung. Diese hat natürlich einen positiven Dominoeffekt auf andere Aspekte der Produktion. Die fünf wichtigsten Vorteile sind hierbei:

- Erhöhte Kapazität / Arbeitsleistung des Maschinenparks.

- Häufigeres Umrüsten möglich.

- Reduzierte Chargengrößen / kleinere Losgrößen:

- Reduzierte Bestände / geringere Lagerbestände.

- Geringerer Platz- und Handhabungsbedarf.

- Erhöhte Flexibilität zur Erfüllung von Kundenwünschen.

- Weniger Abfall produziert.

- Standardisierte Umstellungsverfahren:

- Weniger Möglichkeiten für Fehler / verbesserte Qualität.

- Weniger Produktionsfehler.

- Verbesserte Sicherheit und Beständigkeit der Prozesse.

- Niedrigere Produktionskosten durch kürzere geplante Ausfallzeiten.

Vereinfachtes SMED-Verfahren

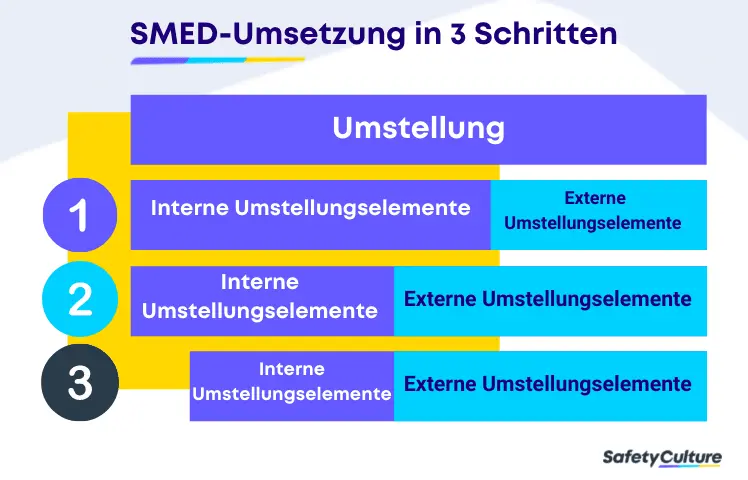

Im Verlauf der dreistufigen SMED-Rüstzeitoptimierung wird der Anteil der internen Umstellungselemente schrittweise reduziert, während derjenige der externen erhöht wird (Von Schritt 1 zu 2).

Um Ihnen den Einstieg in die Umsetzung von SMED zu erleichtern, finden Sie hier eine einfache 3-Schritte-Anleitung.

Schritt 1: Trennen

Der erste Schritt im SMED-Prozess besteht darin, die Umstellungselemente zu trennen bzw. sie nach ihrer Art (intern oder extern) zu gruppieren. Umstellungselemente sind die Schritte, die zur Durchführung der Geräteumstellung unternommen werden müssen. Es gibt zwei Arten von Umstellungselementen:

- Interne Umstellungselemente sind die Schritte, die nur durchgeführt werden, wenn das Gerät / System nicht in Betrieb ist.

- Externe Umstellungselemente sind die Schritte, die bei laufender Anlage (oder mitten in der Verarbeitung) durchgeführt werden können.

Die Identifizierung der Art des Umrüstungselements ist wichtig, da SMED die Umrüstungszeit hauptsächlich dadurch verringert, dass möglichst viele Schritte extern durchgeführt werden.

Schritt 2: Umwandeln

Der zweite Schritt im SMED-Prozess ist die Umwandlung interner in externe Umstellungselemente. Sobald Sie ein internes Umstellungselement identifiziert haben, das in ein externes umgewandelt werden könnte, stellen Sie sicher, dass der Nutzen (in Form von Zeitersparnis) die Kosten der Umwandlung (die benötigten Ressourcen) überwiegt.

Eine SMED-Technik für die Umstellung von internen auf externe Umstellungselemente ist die Verwendung von Zwischen- oder Doppelvorrichtungen. Das nächste Produkt kann mit Hilfe einer Spannvorrichtung (einer Art Rahmen oder Schablone) vorbereitet werden, während das erste Produkt verarbeitet wird. Die Schablone mit dem vorbereiteten Produkt wird dann einfach am Gerät befestigt.

Schritt 3: Straffung des Prozess

Der dritte Schritt im SMED-Prozess besteht darin, die internen Umstellungselemente, die nicht in externe umgewandelt wurden, zu optimieren. Die grundlegende SMED-Technik für diesen Schritt besteht darin, dem Lean-Prinzip des “Trimming the Fat” zu folgen, indem Schwachstellen bei internen Umstellungselementen beseitigt werden. Weitere einfache und wirksame SMED-Techniken sind die folgenden:

- Versuchen Sie die 5S-Lean-Methode

– Organisieren Sie den Arbeitsbereich für maximale Effizienz. - Funktionsklemmen verwenden

– um die Zahl der ausgeführten Handlungen auf das Notwendige zu beschränken. - Teile oder Merkmale standardisieren

– um die Umsetzung von internen Umstellungselementen zu erleichtern. - Reduzierung von Einstellungen

– Kalibrierung der Geräte für einen schnelleren Übergang.

– Verwendung von standardisierten Einstellungen und festen Führungen.

SMED-Praxisbeispiele

Um Ihnen eine bessere Vorstellung davon zu vermitteln, wie der SMED-Prozess in Ihrem Unternehmen eingesetzt werden könnte, finden Sie hier 4 SMED-Beispiele aus der Praxis. Diese zeigen, dass er auch problemlos in Branchen außerhalb der Fertigungsindustrie eingesetzt werden kann:

SMED-Praxisbeispiel 1: Restaurant

| SMED-Beispiel 1 | ||

| Umstellung: |

Umstellung von Mittagessen auf Abendessen. |

|

| Ausrüstung: |

Küche und Personal. |

|

| Zeit, in der das System läuft: |

Während die Gäste bedient werden. |

|

| Zeit, in der das System angehalten wird: |

Wenn das Restaurant geschlossen ist. |

|

|

Elemente: |

||

|

Zutaten für das Abendmenü besorgen. |

Die Küche reinigen / Stationen vorbereiten (Öl wegschütten, Schneidebretter abräumen usw.). |

Sicherstellen, dass die Kellner der zweiten Schicht (oder der Abendschicht) bereit sind. |

|

Schritt 1: Trennen |

||

|

Intern |

Extern |

|

|

|

|

|

Schritt 2: Umwandeln |

||

|

Intern |

Extern |

|

|

|

|

|

Schritt 3: Straffung des Prozess |

||

|

Intern gestrafft: |

Optimierter Ablauf der Küchenvorbereitung und -reinigung. |

|

|

SMED-Technik |

||

| SMED-Beispiel 2 | ||

| Umstellung: |

Von Zubereitung der Mahlzeit A zur Zubereitung der Mahlzeit B. |

|

| Ausrüstung: |

Kochutensilien und Zutaten. |

|

| Zeit, in der das System läuft: |

Der Herd ist an / der Koch kocht. |

|

| Zeit, in der das System angehalten wird: |

Herd ist aus / Koch kocht nicht. |

|

|

Elemente: |

||

|

Weg zur Speisekammer, um Zutaten für Mahlzeit B zu holen. |

Suche nach den Kochutensilien für die Mahlzeit B. |

Vorbereitung der Kochutensilien für den Gebrauch (Vorheizen usw.). |

|

Schritt 1: Trennen |

||

|

Intern: |

Extern: |

|

|

|

|

|

Schritt 2: Umwandeln |

||

|

Intern: |

Extern: |

|

|

|

|

|

Schritt 3: Straffung des Prozess |

||

|

Intern gestrafft |

Die Zutaten für die Mahlzeit B werden in der Nähe der Kochstation platziert. |

|

|

SMED-Technik |

||

SMED-Praxisbeispiel: Krankenhaus

| SMED-Beispiel 1 | ||

| Umstellung: |

Wechsel vom Operationssaal zum Patientenzimmer/Bett. |

|

| Ausrüstung: |

Operationssaal und Patientenzimmer/Bett. |

|

| Zeit, in der das System läuft: |

Während der Operationssaal oder das Patientenzimmer/Bett benutzt wird. |

|

| Zeit, in der das System angehalten wird: |

Wenn Operationssaal und Patientenzimmer/Bett nicht benutzt werden. |

|

|

Elemente: |

||

|

Reinigung von Operationssaal und Patientenzimmer (Oberflächenreinigung). |

Desinfektion von Operationssaal, Patientenzimmer/Bett. |

Vorbereitung von Operationssaal und Patientenzimmer/Bett für die nächste Nutzung. |

|

Schritt 1: Trennen |

||

|

Intern: |

Extern: |

|

|

|

|

|

Schritt 2: Umwandeln |

||

|

Intern: |

Extern: |

|

|

|

|

|

Schritt 3: Straffung des Prozess |

||

|

Intern gestrafft: |

Standardisierte Desinfektionsverfahren werden befolgt. |

|

|

SMED-Technik |

||

| SMED-Beispiel 2 | ||

| Umstellung: |

Weg vom Krankenhaus zu einer in Not geratenen Person (medizinische Notfallversorgung). |

|

| Ausrüstung: |

Rettungssanitäter, Krankenwagenfahrer, medizinische Ausrüstung/Versorgung. |

|

| Zeit, in der das System läuft: |

Während der Krankenwagen auf dem Weg zur Person ist. |

|

| Zeit, in der das System angehalten wird: |

Wenn der Krankenwagen auf dem Parkplatz wartet. |

|