Andon : un système d'alerte visuelle et auditive

Découvrez le système Andon, ses avantages et comment la technologie actuelle peut soutenir votre système.

Publication 2 Apr 2025

Article par

7 min de lecture

Qu’est-ce que le système Andon ?

Andon est un système de gestion visuelle utilisé par les opérateurs et les gestionnaires dans l’industrie manufacturière pour déterminer et afficher facilement l’état des lignes de production. Il s’agit d’un terme japonais signifiant « lanterne de papier », dont la traduction anglaise plus précise est « signe » ou « signal », selon la méthodologie Jidoka du système de production Toyota (TPS). Le système fonctionne en tirant sur le cordon Andon pour signaler les problèmes rencontrés ou l’assistance demandée, en changeant la couleur de la lumière Andon et en reflétant la mise à jour sur le tableau Andon. Il vise à alerter sur les problèmes en temps réel afin que des solutions puissent être mises en œuvre immédiatement, ce qui réduit les temps d’arrêt et les coûts.

Questions fréquemment posées

Comprendre les éléments de base d’Andon permet aux entreprises de prendre des mesures pratiques pour appliquer une approche lean dans l’industrie. Certains détails essentiels concernent son histoire et son développement, son objectif et sa mise en œuvre. Voici nos réponses à 4 des questions les plus fréquemment posées sur Andon :

Que signifie Andon ? C’estun terme qui fait référence à un système de l’industrie lean ; il ne s’agit ni d’un acronyme ni d’une abréviation. Techniquement, l’origine du mot japonais traduit par « Andon » vient de l’utilisation d’un équipement d’éclairage traditionnel avec une lampe à feu faite de papier et de bambou.

Qui a inventé le système d’alerte Andon ? Toyota est largement reconnu comme le pionnier de l’adoption du concept d’Andon dans l’industrie. La méthode est souvent citée comme une application du Jidoka, le principe de l’égalité des chances. TPS qui vise à empêcher la fabrication de produits défectueux grâce à l’arrêt immédiat des équipements en cas d’anomalie.

Pourquoi utilise-t-on Andon ? Il est utilisé pour permettre au personnel de soulever des problèmes de sécurité ou de qualité et de les résoudre avant de reprendre la production. Il permet aux opérateurs de traiter les problèmes et de prendre des décisions avec un temps de réponse plus rapide, ce qui augmente l’efficacité.

Comment mettre en œuvre Andon ? Pour mettre en œuvre le système, les responsables de la production doivent établir clairement ce qui constitue un problème et concevoir des mécanismes pour le détecter et le traiter. Ensuite, planifiez le positionnement stratégique du tableau Andon, des lumières et des câbles de manière à ce qu’ils soient accessibles et facilement visibles dans l’usine. Enfin, désignez les personnes chargées de répondre au signal et informez les employés du temps qu’ils doivent attendre et des types de réponses qu’ils peuvent attendre.

Le système Andon : comment fonctionne-t-il ?

Auparavant, le personnel de production quittait son poste pour chercher des solutions, mais avec Andon, la solution est apportée directement dans la zone de travail. Il s’agit d’un système qui a été testé et éprouvé pour rationaliser les flux de travail. En général, le système fonctionne par le biais d’un réseau interconnecté de trois composants primaires : le cordon, la lumière et le tableau. Vous trouverez ci-dessous leur signification et leur fonctionnement :

1. Cordon d’Andon

Le cordon, le câble ou la corde d’Andon se trouve généralement au niveau du plafond des travailleurs de la chaîne de montage. Lorsqu’il est tiré, cela signifie qu’un opérateur de production a besoin d’aide parce qu’un problème a été identifié. Dans certains cas, le cordon se manifeste sous la forme d’un bouton ou d’un interrupteur. Quoi qu’il en soit, son objectif reste le même : alerter les autres sur un problème qui a été repéré.

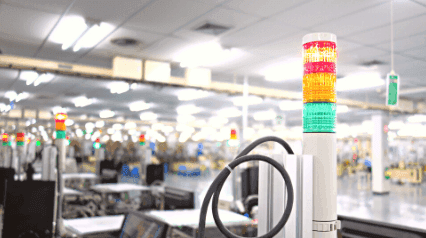

2. Lumière d’Andon

Le fait de tirer le cordon ou d’appuyer sur le bouton déclenche également la lumière Andon de cet équipement ou de cette ligne de production spécifique. Le changement de couleur aide les intervenants à déterminer rapidement la zone qui a besoin de leur aide. Alors que d’autres types peuvent avoir des couleurs supplémentaires comme le bleu et le blanc, un système lumineux simple affiche trois couleurs principales : le vert, le jaune et le rouge.

Vert signifie que la production est normale ou qu’elle se déroule sans problème, alors continuez à travailler comme d’habitude.

Jaune signifiequ’un problème a été identifié ; répondez donc au signal et aidez l’opérateur à résoudre le problème ou à effectuer des contrôles de qualité du produit.

Rouge signifie que la production a été interrompue, il faut donc enquêter avec le chef d’équipe ou soumettre le problème aux responsables et le résoudre avant de poursuivre la production.

3. Conseil sur le système Andon

Avec leurs codes couleur respectifs, l’état des lignes de production est automatiquement mis à jour sur le tableau Andon. Il s’agit d’une source unique de vérité. En un coup d’œil, les superviseurs et les ouvriers peuvent voir les objectifs de production, les chiffres réels et le temps d’arrêt total, le cas échéant, ce qui favorise une culture de la transparence et de la responsabilité.

Exemple d’Andon lean : Toyota

Voir le système en action peut aider à démontrer exactement comment il fonctionne. Lorsqu’il s’agit de mettre ce principe en pratique, Toyota est bien connu pour prendre les devants. Voici un exemple concret d’application sur le lieu de travail :

Chez Toyota, le système fonctionne comme un système d’alerte qui peut conduire à un arrêt de la ligne. En utilisant le cordon qui s’accompagne généralement d’une alarme sonore, le tableau s’allume et les chefs d’équipe sont informés d’un problème sur une ligne de production spécifique. S’il ne peut être résolu dans un certain délai, la ligne s’arrête. Chaque employé de Toyota peut arrêter la chaîne de production s’il perçoit quelque chose comme une menace pour la qualité du véhicule.

Système Andon chez Toyota Source d’image

Les avantages d’Andon dans les usines de production

En tant que système de contrôle visuel appliqué aux industries, Andon lean peut augmenter les niveaux de production en prenant le temps d’examiner les problèmes et en faisant l’effort de les résoudre avant qu’ils ne s’aggravent. En appliquant ses principes dans leurs opérations quotidiennes, les fabricants peuvent bénéficier d’avantages importants :

Renforcer l’autonomie des travailleurs de première ligne par un environnement d’ouverture et de confiance.

Accélérer le travail d’équipe en démocratisant la capacité de prendre des décisions en production.

Optimiser les matières premières et réduire la fabrication d’articles défectueux.

Normaliser la qualité des produits avant qu’ils ne descendent plus loin dans la chaîne.

Améliorer la satisfaction du client et accroître la valeur pour les utilisateurs finaux.

Comment SafetyCulture (anciennement iAuditor) peut soutenir votre système Andon

S’inspirant des lanternes traditionnelles en papier, Andon a évolué pour devenir une innovation destinée non seulement à un usage industriel, mais aussi à un usage commercial. La technologie d’aujourd’hui a joué un rôle essentiel en facilitant le renforcement et la mise à l’échelle du système par les entreprises. SafetyCulture (iAuditor) est une plateforme de gestion des opérations qui peut aider les équipes à répondre plus rapidement aux problèmes et à mieux travailler ensemble. Voici comment SafetyCulture (iAuditor) peut soutenir la mise en œuvre d’Andon :

Rapports sur les questions, gestion et documentation

Améliorez les rapports des employés grâce à la fonctionnalité « Observations » de SafetyCulture. Grâce à l’application mobile, saisissez les informations clés dès que les problèmes surviennent, afin que votre équipe puisse les traiter avant qu’ils ne deviennent incontrôlables. Grâce à l’application Web, vous pouvez gérer les problèmes en toute simplicité, car vous pouvez consulter leur statut et leurs mises à jour à partir d’un tableau de bord convivial. Les gestionnaires peuvent s’assurer que tous les problèmes identifiés par Andon sont correctement documentés et pris en compte.

Attribution, suivi et enregistrement des actions correctives

Promouvoir une culture de la collaboration grâce à la fonction Actions de SafetyCulture. Dans une chronologie qui ressemble à une conversation, les équipes peuvent discuter et ajouter des photos aux actions assignées avec des niveaux de priorité et des dates d’échéance. L’ouverture de SafetyCulture (iAuditor) sur votre ordinateur de bureau ou votre ordinateur portable vous permet d’accéder à toutes les actions correctives dans des tableaux faciles à comprendre pour vous aider à suivre les domaines d’amélioration et à conserver les dossiers de conformité. Vous pouvez ajouter jusqu’à 10 membres d’équipe en utilisant votre compte SafetyCulture (iAuditor) gratuit.

Dans cet article

- Qu’est-ce que le système Andon ?

- Questions fréquemment posées

- Le système Andon : comment fonctionne-t-il ?

- Exemple d’Andon lean : Toyota

- Les avantages d’Andon dans les usines de production

- Comment SafetyCulture (anciennement iAuditor) peut soutenir votre système Andon

- Outils gratuits pour faciliter la mise en œuvre d'Andon

Articles connexes

Qualité

Gestion Qualité

Un guide pour comprendre la revue de direction

Découvrez ce qu'est une revue de direction, son importance, ses principaux apports et résultats, ainsi que son processus et quelques FAQ.

Qualité

Gestion Qualité

Un guide pour le zéro défaut

Découvrez la philosophie du zéro défaut, ce qu'elle signifie et comment atteindre le zéro défaut dans la gestion de la qualité.

Qualité

Gestion Qualité

DFMEA : Design Failure Mode and Effects Analysis (analyse des modes de défaillance et de leurs effets)

Cet article présente l'AMDEF, des exemples d'analyse des modes de défaillance et des effets de la conception ; et plus encore.