Entender los diagramas de Ishikawa

El diagrama de Ishikawa, también llamado diagrama de pez, es una herramienta utilizada para identificar problemas en un sistema. Muestra cómo se relacionan las causas y los efectos y ayuda a analizar lo que va mal en los sistemas, procesos y productos. El nombre proviene del ingeniero japonés Kaoru Ishikawa, que desarrolló el método en la década de 1960.

Con el diagrama Ishikawa o diagrama de pescado, los ingenieros pueden comprender mejor los defectos del proceso de fabricación. Pero hoy en día, muchos profesionales del marketing utilizan el diagrama de Ishikawa para analizar situaciones complejas y encontrar la solución más eficaz para sus negocios.

Cuándo utilizar el diagrama de Ishikawa

Los diagramas Ishikawa pueden ser útiles en cualquier situación en la que sea necesario analizar problemas complejos o identificar las causas de los problemas en un sistema. Los equipos suelen utilizarlos en la fabricación, el marketing, el desarrollo de productos y otros campos que implican trabajar con personas, procesos y procedimientos. A continuación veremos las ventajas y desventajas del diagrama de Ishikawa. Algunas situaciones comunes en las que los diagramas Ishikawa pueden ser útiles son:

- Al identificar las causas de un problema

- Cuando se trata de una lluvia de ideas para solucionar un problema

- Al desarrollar o mejorar un proceso

- Al analizar los datos de las encuestas a los clientes

- Al evaluar los resultados de una campaña de marketing

- Cuando se soluciona un problema con un producto o servicio

- Cuando planifica futuros proyectos o iniciativas

Ventajas

Los diagramas de Ishikawa tienen varias ventajas, entre ellas:

- Ayudan a identificar las causas de los problemas.

- Ayudan a los miembros del equipo a comunicarse y compartir ideas de forma más eficaz.

- Permiten a los equipos organizar visualmente la información compleja.

- Se pueden utilizar para aportar soluciones a los problemas.

- Permiten a los equipos hacer un seguimiento de los avances y planificar las acciones futuras.

Desventajas

Hay que tener en cuenta algunas desventajas de los diagramas de Ishikawa:

- Su creación puede llevar mucho tiempo.

- Pueden ser difíciles de interpretar si no están bien diseñadas.

- Pueden ser sesgados o incompletos si los miembros del equipo no participan activamente en el proceso de análisis.

- Puede existir el riesgo de centrarse demasiado en los factores individuales en lugar de considerar cómo pueden interactuar entre sí.

- Pueden ser difíciles de aplicar en situaciones en las que intervienen múltiples factores interrelacionados.

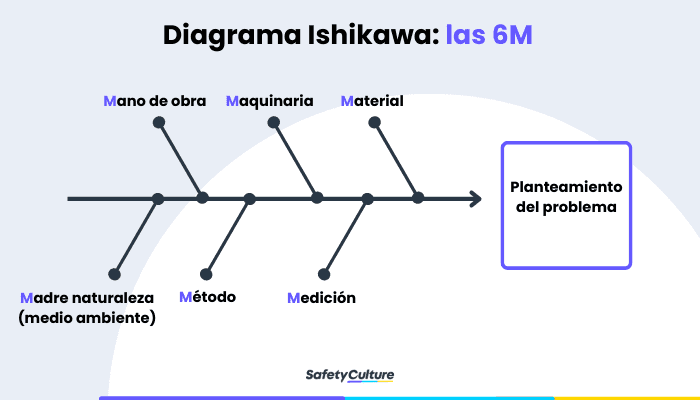

¿Qué son las 6 M de Ishikawa?

Las 6M de Ishikawa son factores críticos ampliamente reconocidos y utilizados para identificar y analizar los problemas dentro de un sistema. Estos factores abarcan una variedad de elementos fundamentales que pueden influir significativamente en la calidad y eficiencia de los procesos. Al considerar estos factores, se facilita una comprensión más profunda de las causas subyacentes de los problemas, permitiendo así desarrollar estrategias efectivas para su resolución y mejora continua. Las 6M incluyen:

- Material – Se refiere a todos los componentes físicos o no físicos del sistema, incluidas las personas, los recursos y las herramientas.

- Método/Proceso – Se refiere a los métodos y procedimientos utilizados para producir o entregar el producto o servicio.

- Máquina – Se refiere a las máquinas y equipos utilizados para crear o proporcionar el producto o servicio.

- Medición – Se refiere a las herramientas y métodos utilizados para medir el progreso y el rendimiento.

- Mano de obra – Se refiere a las personas que participan en la producción o entrega del producto o servicio.

- La madre naturaleza (medio ambiente) – Se refiere a los factores externos que afectan al sistema, como el clima, la geografía y la regulación.

Las 6M en el diagrama de Ishikawa | SafetyCulture

El proceso para hacer un diagrama de Ishikawa

Para generar un diagrama de Ishikawa, hay que seguir algunos pasos:

Paso 1: Definir el problema

Comience por definir claramente el problema que intenta abordar utilizando su diagrama de espina de pescado. Puede tratarse de un problema de calidad, de insatisfacción de los empleados o de cualquier otra cuestión que desee comprender y mejorar. Puede utilizar listas de comprobación en papel u hojas de cálculo para definir los problemas o utilizar herramientas específicas como SafetyCulture (iAuditor) para capturar y organizar los cuestiones .

Consejos para definir el problema:

- Sea lo más específico posible al definir su problema. Esto facilitará la identificación de las causas fundamentales más adelante.

- Asegúrese de que todos los miembros de su equipo entienden el problema de la misma manera. Utilice un planteamiento del problema para asegurarse de que todo el mundo está en la misma página.

Paso 2: Decidir las categorías clave de las causas

La clasificación de las posibles causas en diferentes categorías facilita la identificación posterior de las causas fundamentales. Puedes utilizar las 6M como punto de partida para ayudarte a decidir los tipos de claves.

Paso 3: Identificar las posibles causas dentro de cada categoría

Una vez que haya decidido las categorías clave, puede empezar a hacer una lluvia de ideas sobre las posibles causas de cada una de ellas. Considere todos los factores que podrían afectar a su proceso o producto y anótelos como posibles causas. A continuación se muestra un ejemplo de las posibles causas de cada categoría utilizando las 6M (Material, Método, Máquina, Medida, Mano de Obra y Madre Naturaleza).

Paso 4: Clasificar y priorizar las posibles causas

Una vez que se tiene una lista de posibles causas, es útil clasificarlas y priorizarlas en función de su probabilidad de ser causas fundamentales. Le ayudará a centrar sus esfuerzos en las razones más probables.

Existen diferentes herramientas de gestión de la calidad que puede utilizar para clasificar y priorizar las posibles causas; algunas de ellas son

- Los 5 porqués: Esta técnica se puede utilizar para profundizar en la causa raíz preguntando “por qué” cinco veces.

- Análisis de Pareto: Esta técnica puede ayudarle a priorizar las posibles causas identificando las más comunes.

- Análisis de Modos de Fallo y Efectos (AMFE): Esta herramienta de análisis de riesgos puede ayudarle a priorizar las posibles causas en función de su impacto potencial.

Paso 5: Comprobar las posibles causas

Después de haber clasificado y priorizado las posibles causas, es el momento de empezar a probarlas para ver si son las causas principales. Intentar averiguar cuáles pueden ser las posibles causas puede hacerse de varias maneras:

Opción A: Mapa de procesos

Si se parte del problema principal, se puede crear un mapa de procesos para probar diferentes causas potenciales. Utilizando un mapa de procesos, puede identificar las lagunas de su sistema que pueden conducir a la causa raíz de su problema.

Opción B: Lluvia de ideas

También puedes utilizar técnicas de brainstorming para identificar posibles soluciones que puedan abordar la causa de tu problema. Es una forma excelente de obtener la opinión de varios miembros del equipo y de las partes interesadas.

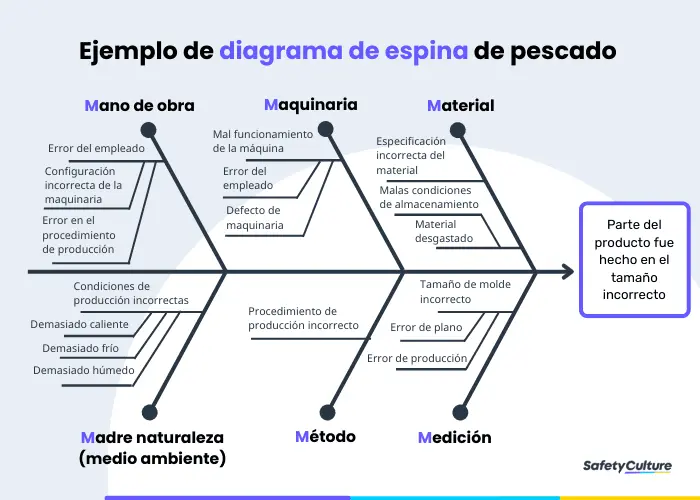

Ejemplo de diagrama de pescado

A continuación se muestra un diagrama de Ishikawa ejemplo para una empresa de fabricación. En este escenario, la empresa utiliza las 6M para entender mejor las causas del problema, que es que un parte del producto es de tamaño incorrecto.

El problema se indica a la derecha, con las posibles causas del problema enumeradas en las costillas bajo cada categoría de 6Ms.

Ejemplo de diagrama de espina de pescado | SafetyCulture

Facilitar el análisis de la causa raíz para los equipos remotos

Uno de los principales retos a los que se enfrentan los equipos remotos al realizar el análisis de la causa raíz es la coordinación y la comunicación efectiva. Este desafío se amplifica cuando los miembros del equipo están repartidos en diferentes zonas horarias, lo que puede dificultar la programación de reuniones y la colaboración en tiempo real. Además, la falta de interacción cara a cara puede complicar la interpretación de información y la construcción de un entendimiento común, lo que es crucial para identificar y abordar correctamente la causa subyacente de los problemas.

Otro reto es garantizar que las tareas o el seguimiento se asignen a la persona o el equipo correctos. En una configuración remota, es fácil olvidar quién es responsable de qué y hacer un seguimiento de las tareas que no se asignan de inmediato. Sin embargo, existen herramientas como SafetyCulture (antes iAuditor) que puede ayudar con este problema.