Les contrôles non destructifs : Pourquoi ils sont essentiels dans l'industrie

Cet article donne un aperçu des contrôles non destructifs, notamment de leur importance, de leurs méthodes et de leurs applications.

Publication 30 Jun 2025

Article par

4 min de lecture

Qu’est-ce qu’un contrôle non destructif ?

Les essais non destructifs (END) sont un type d’essai utilisé pour évaluer les propriétés d’un matériau, d’un composant ou d’un système sans causer de dommages. Il s’agit d’un outil essentiel dans de nombreuses industries, notamment dans les secteurs de l’aérospatiale, de l’automobile, de la construction et de la industrie.

Les essais non destructifs sont généralement utilisés pour inspecter les matériaux et les composants à la recherche de défauts, tels que les fissures, les vides, les inclusions et la porosité. Cette méthode peut également être utilisée pour mesurer l’épaisseur des matériaux, la dureté des métaux et les propriétés des composites.

Pourquoi les contrôles non destructifs sont-ils importants ?

Les contrôles non destructifs sont un outil essentiel pour garantir la sécurité et la qualité des produits et des systèmes. Il peut être utilisé pour tester une variété de problèmes potentiels, des fissures et autres défauts aux problèmes de industrie. En détectant ces problèmes à un stade précoce, les CND peuvent contribuer à éviter des réparations ou des remplacements coûteux.

Les CND sont essentiels pour garantir la qualité et la sécurité des produits et des matériaux. Il peut être utilisé pour :

Détecter les défauts

Évaluer la résistance d’un matériau

Vérifier les dimensions des composants

S’assurer que les produits répondent aux normes requises en matière de contrôle de la qualité

Quelle est la différence entre les tests non destructifs et les essais destructifs ?

Il existe deux principaux types d’essais utilisés pour évaluer la résistance et l’intégrité des matériaux : les essais destructifs et les essais non destructifs. Les essais destructifs consistent à endommager le matériau afin de tester ses limites, tandis que les essais non destructifs permettent de tester les matériaux sans les endommager.

Chaque type a ses propres avantages et inconvénients. Les essais destructifs sont souvent plus précis que les essais non destructifs mais ne peuvent être utilisés que sur un nombre limité de matériaux. Quant aux essais non destructifs, ils produisent des résultats moins précis, mais peuvent être utilisés sur un plus grand nombre de matériaux.

Le type d’essai qui convient à vos besoins dépend de divers facteurs, notamment le type de matériau à tester et la précision requise.

Quels sont les principaux types de méthodes de contrôles non destructifs ?

Il existe une grande variété de méthodes de contrôles non destructifs. Chacune de ces techniques peut être utilisée pour détecter différents types de défauts, il est donc important de choisir la bonne pour le travail. Les méthodes de CND les plus courantes sont :

1. Test visuel

Le contrôle visuel est la forme la plus simple et la plus courante de CND. Il est souvent utilisé comme première étape du processus CND pour identifier les zones potentielles de préoccupation. Il s’agit de en inspectant visuellement la surface du matériau à la recherche de défauts tels que des fissures, des rayures ou d’autres irrégularités. Cependant, elle est limitée par la capacité de l’inspecteur à voir le défaut.

2. Test radiographique

Les tests radiographiques utilisent des rayons X ou des rayons gamma pour pénétrer la surface du matériau et créer une image de la structure interne. Cette image peut ensuite être analysée pour détecter les défauts. Les tests radiographiques sont utiles pour détecter les dommages internes qui ne sont pas visibles de l’extérieur.

3. Contrôle par ultrasons

Le contrôle par ultrasons utilise des ondes sonores à haute fréquence pour détecter les défauts du matériau. Les ondes sonores sont envoyées dans le matériau et rebondissent sur les éventuels défauts présents. Les échos sont ensuite convertis en une image qui peut être analysée pour détecter les défauts. Les essais par ultrasons sont utiles pour détecter les défauts internes et externes.

4. Test de particules magnétiques

Le contrôle par magnétoscopie, également appelé inspection par magnétoscopie (MPI), utilise des champs magnétiques pour détecter les défauts de surface et de subsurface dans les matériaux ferromagnétiques. Un champ magnétique est appliqué au matériau, et des particules de fer magnétisées par un courant électrique sont utilisées pour mettre en évidence les défauts présents dans le produit. Le contrôle par magnétoscopie peut être utilisé pour détecter des fissures, des vides, des fuites ou des indications.

Créez votre propre Liste de contrôle CND

Débarrassez-vous des papiers inutiles et concentrez-vous sur l'essentiel.

Facteurs à prendre en compte lors de la réalisation de contrôles non destructifs

Plusieurs facteurs sont pris en compte avant d’effectuer des CND afin que les résultats soient corrects et concis. Ces facteurs sont les suivants :

Recherche de la méthode de contrôle non destructif adaptée au produit.

Obtenir les conditions requises pour un fonctionnement sûr et fiable

Caractéristiques des processus, telles que les propriétés des matériaux utilisés

Utilité des méthodes disponibles

Valeur économique des essais à réaliser

Réaliser des essais non destructifs efficaces avec SafetyCulture (anciennement iAuditor)

Qu'est-ce que SafetyCulture ?

SafetyCulture est une plateforme d’inspection à laquelle les leaders du secteur font confiance et qui peut aider à réaliser facilement des CND et destests d’acceptation en usinepour détecter les défauts, normaliser les performances d’essai et d’inspection au sein des équipes et améliorer le rendement global des produits de qualité.

SafetyCulture permet aux inspecteurs de la qualité de réaliser des essais non destructifs de manière efficace et aisée grâce aux fonctions intelligentes de l’application. Avec SafetyCulture, ils peuvent :

Créer, modifier et partager facilement des listes de contrôle et des formulaires CND personnalisables pour les tests et les inspections sur site et s’assurer qu’aucun élément ne soit oublié au cours du processus.

Capturer des photos et des vidéos des tests non destructifs comme preuve de conformité aux normes de sécurité et de qualité des produits.

Assigner des actions à des personnes spécifiques pour les aborder et résoudre les problèmes .

Utiliser News https://safetyculture.com/heads-up/pour les annonces pertinentes et partager facilement les résultats des contrôles ND avec l’équipe.

Enregistrer les données du produit directement sur votre téléphone mobile, votre tablette ou votre ordinateur de bureau, à tout moment et en tout lieu, même en l’absence de connexion Internet. Vos données seront automatiquement synchronisées avec le nuage dès que vous serez de nouveau en ligne.

Intégrer d’autres logiciels de flux de travail pour une expérience plus transparente du transfert ou de l’analyse des résultats et des données.

Dans cet article

- Qu’est-ce qu’un contrôle non destructif ?

- Pourquoi les contrôles non destructifs sont-ils importants ?

- Quelle est la différence entre les tests non destructifs et les essais destructifs ?

- Quels sont les principaux types de méthodes de contrôles non destructifs ?

- Facteurs à prendre en compte lors de la réalisation de contrôles non destructifs

- Réaliser des essais non destructifs efficaces avec SafetyCulture (anciennement iAuditor)

Articles connexes

Sécurité Alimentaire

Sécurité

Transport alimentaire

Apprenez-en davantage sur le transport des aliments : pourquoi il constitue un facteur de sécurité alimentaire, quels sont les problèmes liés au transport et comment les éviter.

Sécurité Construction

Sécurité

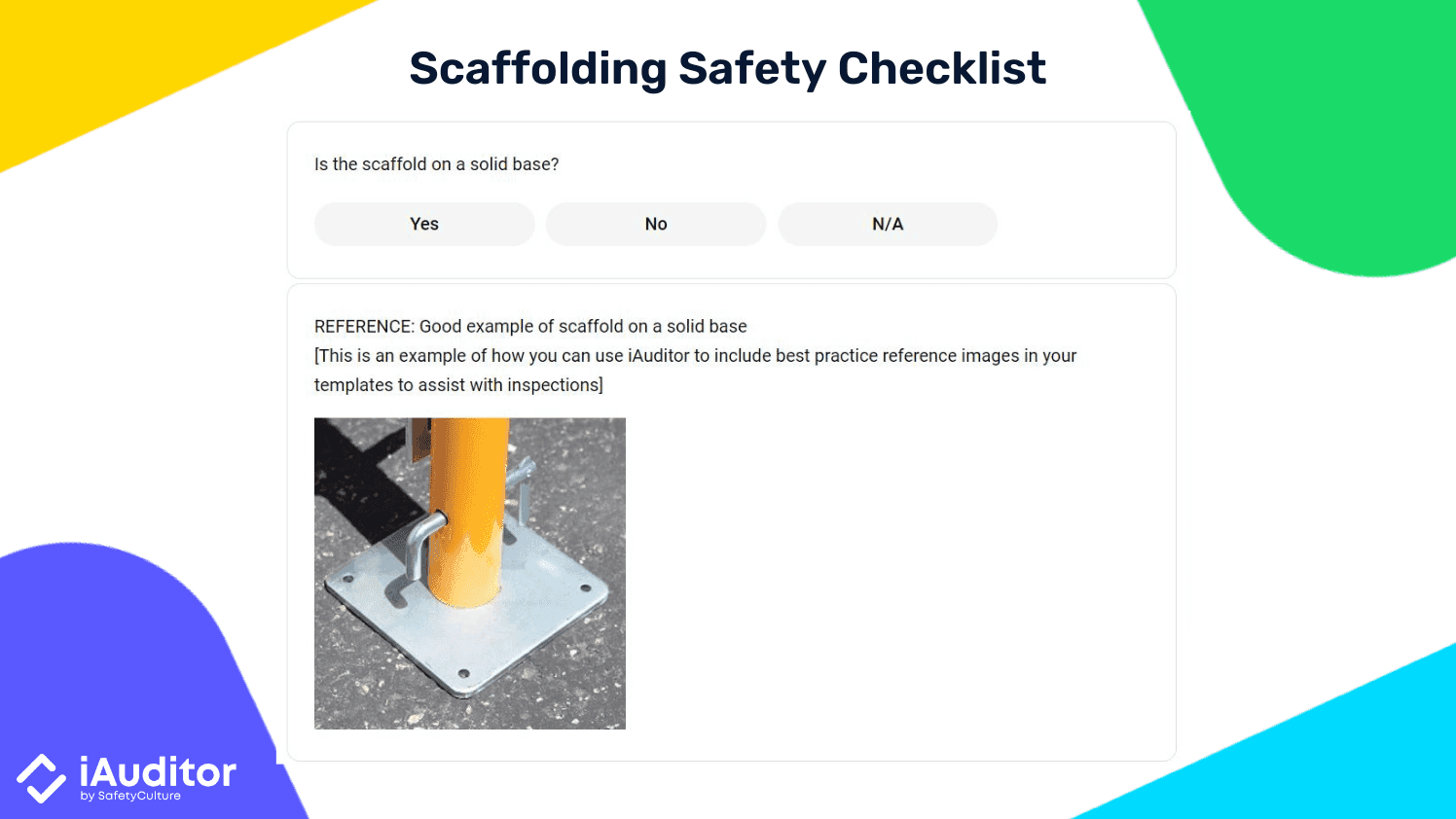

Sécurité des échafaudages et étiquetage des échafaudages

Découvrez l'importance de la sécurité des échafaudages, les exigences de sécurité des échafaudages de l'OSHA, les directives de sécurité des échafaudages et les systèmes d'étiquetage des échafaudages.

Sécurité

Gestion Sécurité

L'importance de la protection des mains sur le lieu de travail

Apprenez ce qu'est la protection des mains et découvrez quelques conseils pour rester en sécurité sur le lieu de travail.