DFMEA : Design Failure Mode and Effects Analysis (analyse des modes de défaillance et de leurs effets)

Découvrez le processus d’AMDEF avec des exemples et comment réaliser une AMDEF efficace à l’aide d’outils gratuits.

Publication 10 Nov 2025

Article par

10 min de lecture

Qu’est-ce que l’AMDEF ?

L’analyse des modes de défaillance et de leurs effets (DFMEA) est un processus réalisé par les ingénieurs concepteurs pour garantir que les produits remplissent les fonctions prévues et répondent aux besoins des utilisateurs. L’AMDEF évalue la conception globale des systèmes et des composants du produit afin de déterminer les modes et les causes de défaillance potentiels. Également connue sous le nom d’AMDE de conception, elle spécifie les actions recommandées pour éliminer ou minimiser les effets possibles d’une défaillance de conception sur les clients. L’analyse des modes de défaillance et de leurs effets est particulièrement utile dans l’industrie industrie, où la réduction des risques et la prévention des défaillances sont essentielles. La réalisation d’une AMDEF efficace permet aux équipes de mieux comprendre leur conception, d’améliorer sa sécurité et de développer des produits de haute qualité.

dfmea analyse des modes de défaillance et des effets de la conception

Processus d’analyse des modes de défaillance et de leurs effets (DFMEA) – Comment l’exécuter en 10 étapes

Quelle est la différence entre l’AMDEF et l’AMDE ?

La principale différence entre l’AMDE et l’AMDE est que l’AMDE se concentre spécifiquement sur l’identification des modes de défaillance, des causes et des effets de la conception d’un produit, alors que l AMDE fournit des lignes directrices générales qui peuvent être appliquées à un processus, une signification, et plus encore. L’analyse des modes de défaillance et de leurs effets de la conception est également souvent liée à l’analyse des modes de défaillance et de leurs effets des processus (AMDEF), mais elles diffèrent par la phase du processus de développement du produit dans laquelle chacune d’entre elles est réalisée.

Pourquoi l’AMDEF est-elle importante ?

L’AMDEF est importante car elle aide les ingénieurs à détecter et à corriger les défaillances potentielles de la conception dès le début, ce qui réduit le temps et les coûts de développement du produit. Suivant Processus AMDF peut également aboutir à la création d’une conception plus robuste, avec des exigences clairement définies. Par exemple, si un composant n’a pas de fonction, il ne doit pas faire partie de la conception.

Qui doit être impliqué dans l’AMDEF ?

Une équipe typique d’AMDEF comprend 4 à 6 membres qui comprennent la conception, ses exigences et les considérations de fabricabilité. Un ingénieur de conception de produits dirige généralement cette équipe interfonctionnelle, à laquelle participent des ingénieurs spécialisés dans les matériaux, l’analyse des essais et la qualité des produits. Des représentants d’autres départements tels que la production, le service et la logistique peuvent également être impliqués tout au long de la procédure.

Quand l’AMDEF doit-elle être réalisée ?

La première analyse des modes de défaillance et des effets de la conception doit être achevée avant la transmission des dessins à la industrie et à l’ingénierie des processus. Cela laisse suffisamment de temps pour évaluer la conception avant d’analyser le processus de production du produit. Un autre cas où l’AMDEF doit être réalisée est celui où la conception actuelle sera modifiée, soit à la suite d’un échec antérieur, soit pour améliorer le produit.

Comment réaliser le processus AMDEF en 10 étapes

En général, les étapes de la mise en œuvre de l’AMDEF dépendent de certains protocoles d’entreprise et varient selon les secteurs tels que l’aérospatiale, le nautisme et l’automobile. Si le processus semble intimidant au premier abord, il s’agit en fait d’une approche structurée et logique de l’analyse. Pour aider les équipes à démarrer, examinez cet exemple de la manière de réaliser un processus AMDE en 10 étapes :

Étape 1 : Dresser la liste de chaque système avec sa fonction et les autres exigences de conception.

L’une des façons les plus simples d’y parvenir est de décomposer la conception du produit en systèmes et composants, chacun ayant sa propre fonction, et de les organiser dans un arbre de conception et de fonction. Ces visualisations aident à démontrer la relation entre la conception globale, les systèmes et les fonctions des composants.Par exemplele système d’assise d’une chaise de base peut se composer du siège lui-même (pour supporter le poids de l’utilisateur), de tabliers (pour renforcer les bords du siège), de blocs d’angle (pour fixer les tabliers aux pieds) et d’attaches (pour maintenir les blocs d’angle aux tabliers).

Étape2 : Identifier les modes de défaillance de chaque système

Un mode de défaillance est un état dans lequel une conception ne répond pas aux besoins des utilisateurs et/ou aux fonctions prévues, entre autres exigences. Puisque l’une des fonctions du système de siège est de supporter le poids de l’utilisateur, un mode de défaillance – l’un des modes de défaillance de ce système – est la rupture du siège.

Étape 3 : Décrire les effets potentiels de chaque mode de défaillance et attribuer une cote de gravité.

Un effet de défaillance est le résultat direct d’un mode de défaillance qui se produit. Les effets potentiels d’un siège qui se brise sont l’exposition de bords tranchants, l’effondrement du siège et les blessures des utilisateurs. Sur la base de critères définis, il convient d’attribuer une note de gravité à ces effets de défaillance sur les clients. Par exemple un effet dont la gravité est évaluée à 1 signifie que l’impact sur le client est minime, tandis qu’un effet dont la gravité est évaluée à 10 signifie que la défaillance de la conception affecte la sécurité du client ou la conformité réglementaire.

Étape 4 : Déterminer les causes potentielles de chaque mode de défaillance

Après avoir désigné un degré de gravité pour un effet de défaillance, recherchez la ou les causes profondes du mode de défaillance.Dans certains casla cause d’une défaillance de conception réside dans les défaillances de la fonction du composant, telles que des sièges minces, des tabliers faibles, des blocs d’angle cisaillés et des fixations desserrées pour le mode de défaillance « ruptures de siège ».

Étape 5 : spécifier les contrôles de prévention et attribuer une cote d’occurrence

Les contrôles de prévention de l’AMDEF sont des mesures spécifiques prises pour empêcher les causes de défaillance d’exister. Gardez à l’esprit qu’il s’agit d’activités préventives, ou préventives, en cours. Un indice d’occurrence doit être attribué en fonction de la probabilité qu’une cause de défaillance subsiste malgré les mesures préventives déjà en place. Les indices d’occurrence peuvent également aller de un à dix, où 1 signifie qu’il est très improbable ou presque impossible que la cause se produise avec des contrôles de prévention en cours, tandis que 10 signifie qu’il est très probable ou presque certain que la cause existe toujours, entraînant une défaillance imminente.

Étape 6 : indiquer les contrôles de détection et attribuer une cote de détection

Les contrôles de détection de l’AMDEF sont des procédures existantes mises en œuvre pour améliorer la capacité à reconnaître les causes de défaillance avant la finalisation des dessins de conception et des spécifications. Les activités de détection actuelles peuvent comprendreinspections visuellesles tests de durabilité et les avis des clients. Quelles que soient les méthodes, il convient d’attribuer une cote de détection en fonction de la probabilité que ces mesures permettent de découvrir les causes de la défaillance. Une note de 1 pour un contrôle de détection signifie qu’il peut très certainement détecter une cause de défaillance, tandis qu’une note de 10 pour la détection signifie qu’une cause de défaillance peut rester non détectée même si des contrôles permanents sont en place.

Étape 7 : Calculer le numéro de priorité du risque (IPR)

Dans l’AMDEF, un numéro de priorité de risque est principalement utilisé pour aider les équipes à classer par ordre de priorité les modes de défaillance de la conception à traiter. Obtenez l’IPR en multipliant toutes les évaluations de l’AMDEF – gravité, occurrence et détection. Il est essentiel de noter que la notation de l’AMDEF fonctionne par rapport aux autres chiffres. Supposons que 3 modes de défaillance différents ont des IPR de 60, 120 et 30 respectivement, alors envisagez de traiter en priorité le deuxième mode de défaillance avec un IPR de 120. Une valeur seuil d’IPR prédéterminée (par exemple 100 et plus) peut également simplifier le processus de prise de décision concernant les modes de défaillance à prendre en compte.

Étape 8 : créer des recommandations de haute priorité

Lors de l’identification de modes de défaillance dont l’IPR dépasse la limite, des actions recommandées avec des dates d’achèvement cibles doivent être assignées au personnel responsable. Lorsque vous définissez les actions à entreprendre, pensez aux moyens de diminuer la gravité des effets des défaillances ou si de nouvelles mesures de prévention et de détection peuvent réduire les scores d’occurrence et de détection.

Étape 9 : Documenter les actions entreprises

Bien que l’analyse des modes de défaillance et de leurs effets puisse fournir systématiquement des recommandations judicieuses, les choses peuvent ne pas se dérouler comme prévu. Quelles que soient les mesures prises, elles doivent être documentées avec la date d’achèvement effective. Le formulaire DFMEA doit également être mis à jour en conséquence pour aider les équipes à suivre et à mieux contrôler leurs progrès.

Étape 10 : Ré-analyse des IPR pour décider des prochaines étapes.

Enfin, les numéros de priorité de risque des modes de défaillance cibles doivent être recalculés parce que des actions ont été prises pour améliorer la conception. Lorsque l’équipe reconnaît que les modifications apportées ont permis d’éliminer tous les risques, la conception peut alors progresser dans le processus de développement du produit.

: erreurs courantes et plans d’action

Passer par le processus d’AMDEF est une discipline rigoureuse qui exige patience et pratique. Il peut y avoir des moments où vous avez l’impression que votre équipe fait deux pas en avant et un pas en arrière.A un moment donnéL’inquiétude commence à s’installer lorsque l’AMDE Produit révèle la complexité du produit analysé. Nous avons rassemblé 3 des erreurs les plus courantes commises par les équipes AMDEF et ce que vous pouvez faire pour les éviter :

négliger les exigences de conception non fonctionnelles : Si les modes de défaillance de la conception sont souvent associés aux fonctions du système, d’autres exigences doivent également être prises en compte.Par exempleIl existe au moins 14 types d’exigences de conception pour les produits généraux, tels que les objectifs de coût, l’esthétique, la capacité, les entrées/sorties et les considérations environnementales, réglementaires ou de licence.

Ajouter des causes non profondes comme causes de défaillance : Il peut être utile d’énumérer toutes les causes possibles des modes de défaillance, mais les équipes peuvent tirer le meilleur parti des AMDEF en se concentrant uniquement sur les causes profondes. Des contrôles de prévention adéquats ne peuvent être déterminés que lorsque les causes profondes sont stipulées. Appliquer le supplémenttechniques d’analyse des causes profondespour s’assurer que les équipes atteignent et résolvent la cause première de la défaillance.

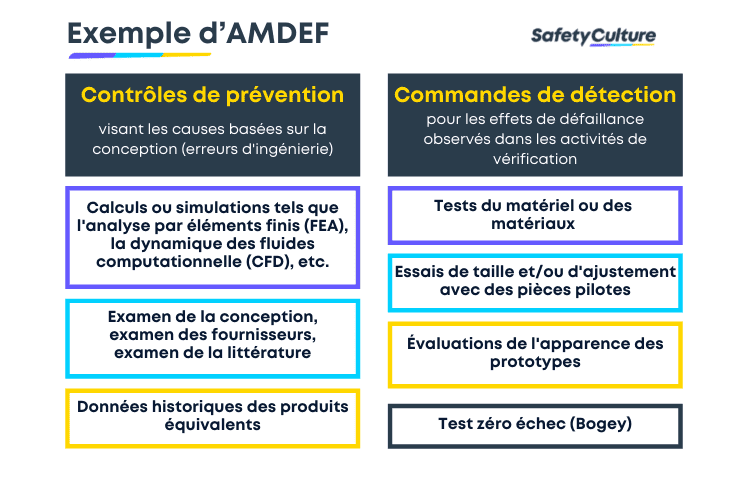

Généraliser les contrôles de prévention actuels et prévus : Un contrôle de détection est généralement beaucoup plus facile à définir et à mettre en place en raison de sa nature réactive – des actions effectuées pour repérer les défauts. D’autre part, un contrôle préventif doit être plus spécifique car, en tant qu’approche proactive de la prévention des défaillances, il doit fonctionner dans les pires conditions.Par exempleVoici quelques contrôles de prévention et de détection de l’AMDEF :

DFMEA exemple : Contrôles de prévention et contrôles de détection

Outils gratuits pour une AMDEC efficace

Outils AMDEF

L’analyse des modes de défaillance et de leurs effets peut sembler compliquée et difficile à suivre. Grâce aux outils gratuits d’AMDEF d’SafetyCulture (iAuditor), les ingénieurs de conception de produits peuvent diriger avec facilité et s’approprier le processus avec leur équipe. SafetyCulture (iAuditor) est un primé solution d’inspection et d’action corrective qui permet aux équipes de mieux travailler ensemble. Voici quelques outils et ressources liés à l’AMDEF que vous pouvez consulter et télécharger gratuitement :

Dans cet article

- Qu’est-ce que l’AMDEF ?

- Quelle est la différence entre l’AMDEF et l’AMDE ?

- Pourquoi l’AMDEF est-elle importante ?

- Qui doit être impliqué dans l’AMDEF ?

- Quand l’AMDEF doit-elle être réalisée ?

- Comment réaliser le processus AMDEF en 10 étapes

- : erreurs courantes et plans d’action

- Outils gratuits pour une AMDEC efficace

Articles connexes

Qualité

Gestion Qualité

Un guide pour comprendre la revue de direction

Découvrez ce qu'est une revue de direction, son importance, ses principaux apports et résultats, ainsi que son processus et quelques FAQ.

Qualité

Gestion Qualité

Un guide pour le zéro défaut

Découvrez la philosophie du zéro défaut, ce qu'elle signifie et comment atteindre le zéro défaut dans la gestion de la qualité.

Qualité

Gestion Qualité

Gemba Walk : signification, processus et exemples

Découvrez la signification de Gemba Walk et des exemples pour l'amélioration continue de votre entreprise.