¿Qué es el Poka Yoke?

Poka yoke es un término japonés que significa “evitar errores o equivocaciones” y se pronuncia como poe-kah yo-kay. Desarrollado por Shigeo Shingo en la década de 1960, es una técnica de mejora de procesos que reduce significativamente el número de defectos producidos. El poka yoke lo consigue poniendo barreras a los errores (es decir, eliminando las oportunidades de cometerlos).

Aunque el término no resulte familiar, todo el mundo practica el sistema poka yoke de una forma u otra en su vida cotidiana. Cuando te levantas muy temprano por la mañana para asegurarte de no perder el autobús al trabajo, eso es poka yoke. Decirle a tus compañeros de trabajo antes de una fiesta en la oficina que eres alérgico a las gambas para que sepan que no deben ponerlas en la comida también es poka yoke.

Sistema Poka yoke (o a prueba de errores ) es, esencialmente, planificar o preparar con antelación para que no ocurra algo malo.

Cuándo utilizar el sistema Poka Yoke

Fuera de los asuntos personales, utiliza el sistema poka yoke cuando:

- un proceso es complicado, implica muchos pasos o requiere una gran precisión

- un proceso es propenso a causar errores o es extremadamente impredecible y/o poco fiable

- personas que no forman parte de la empresa, pero que participan de algún modo en el proceso

(como un proveedor) o que pueden afectar directamente a su resultado (como un cliente en una industria basada en los servicios) - existe un desfase entre el nivel actual de cualificación de los empleados y el nivel de cualificación necesario para garantizar que el proceso, y el sistema en su conjunto, no se vea afectado por ningún problema

- se han producido incidencias repetidas y significativas de trabajadores que cometen el mismo error y las otras soluciones propuestas para combatir el problema han sido ineficaces

Estos son sólo algunos ejemplos de cuándo utilizar la prueba de errores. Puede haber otras situaciones que lo requieran pero, en última instancia, la decisión de utilizar o no el poka yoke depende de ti y de los demás participantes en tu empresa.

¿Qué ocurre cuando no se utiliza el sistema Poka Yoke?

Dado que las condiciones mencionadas en la sección anterior son lo que algunos pueden llamar “accidentes a punto de ocurrir”, es prudente considerar seriamente el poka yoke y tomarse el tiempo necesario para comprender plenamente las consecuencias de optar por no aplicarlo.

Estos son los posibles efectos si se dejan de controlar situaciones como las anteriores:

- Se produce un accidente o se pierde un paso vital debido a que los trabajadores están abrumados por la complejidad del proceso y con demasiadas cosas que requieren su atención.

- Todo el sistema se rompe y la planta de procesamiento tiene que permanecer cerrada durante varios días, incluso semanas, porque los errores se suman a la falta de fiabilidad del proceso.

- Los defectos se producen sin saberlo, ya que el error del proveedor nunca se detectó y, por tanto, nunca se corrigió.

- Los problemas se acumulan y los trabajadores no saben qué hacer. Todo el mundo se esfuerza por mantener las cosas en orden. Finalmente, se pide a los trabajadores que renuncien y la dirección tiene dificultades para encontrar sus sustitutos, ya que los que se presentan tienen el mismo nivel de conocimientos que los despedidos.

- Los trabajadores intentan no cometer el mismo error, pero los descuidos son frecuentes y no se denuncian por miedo a ser reprendidos. La eficiencia de la planta de procesamiento sigue siendo inferior a la óptima y la dirección no puede averiguar por qué.

Qué ocurre cuando usas el sistema Poka Yoke

Si usted y otras partes interesadas han decidido que poka yoke es adecuado para su empresa, esto es lo que puede esperar después de la implementación (en el mejor de los casos):

- El proceso se ha agilizado, o no ha cambiado, pero los trabajadores tienen más facilidad para completarlo ahora que antes.

- El proceso es más fiable, o sigue siendo imprevisible, pero los errores se detectan antes de que se produzcan daños importantes.

- Los errores cometidos por terceros ya no afectan a la calidad del producto final, ya que el proceso está configurado de tal manera que se detectan incluso los errores más pequeños.

- Los trabajadores son ahora capaces de gestionar sus tareas dentro del proceso de manera más eficiente, ya que se ha modificado para adaptarse a su nivel de habilidad general.

- Los trabajadores ya no cometen el mismo error porque una campana de aviso les impide pasar al siguiente paso.

Una de las principales ventajas de la prueba de errores es que el proceso no tiene que cambiar siempre. Esto es especialmente relevante para las empresas del sector manufacturero, ya que algunos de sus procesos no pueden modificarse, ni por razones de calidad ni de seguridad. Cambiarlas por completo o sustituirlas también llevaría mucho tiempo, dinero y esfuerzo.

Pero con poka yoke, los procesos no necesitan sufrir una transformación drástica para ser más eficientes.

El camino de Poka Yoke

Si estás decidido a implantar el poka yoke en tu empresa, o incluso a probarlo, utiliza esta guía para comprender mejor dónde encaja en tu proceso:

Paso 1: Encontrar las fuentes de defectos

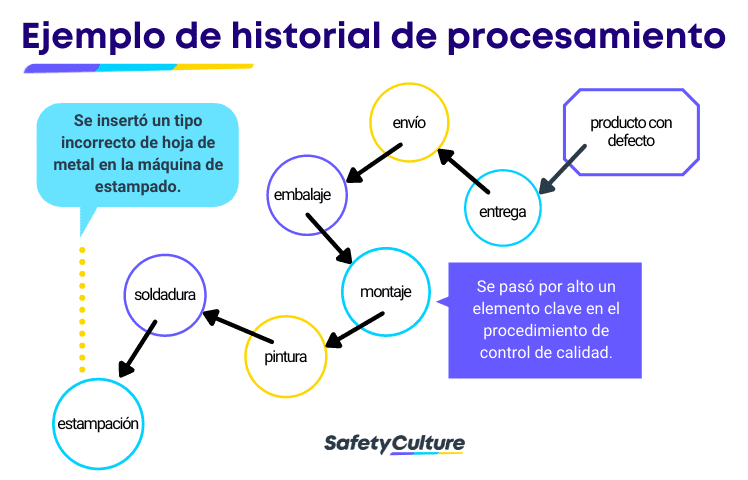

Investigue detenidamente dónde se identificó el defecto por primera vez. A partir de ahí, repasa su historial de procesamiento y anota todos los posibles puntos en los que se haya podido cometer un error. Anote también las posibles razones por las que una persona cometería ese error en particular.

Tomando como referencia el proceso de producción de Toyota para fabricar un vehículo

Una vez que haya terminado de enumerar las fuentes de defectos, seleccione algunas de ellas para darles prioridad. Elija los que tengan un efecto dominó en otros aspectos de la producción o tengan el mayor impacto en la creación del defecto.

Paso 2: Elegir un método de aplicación

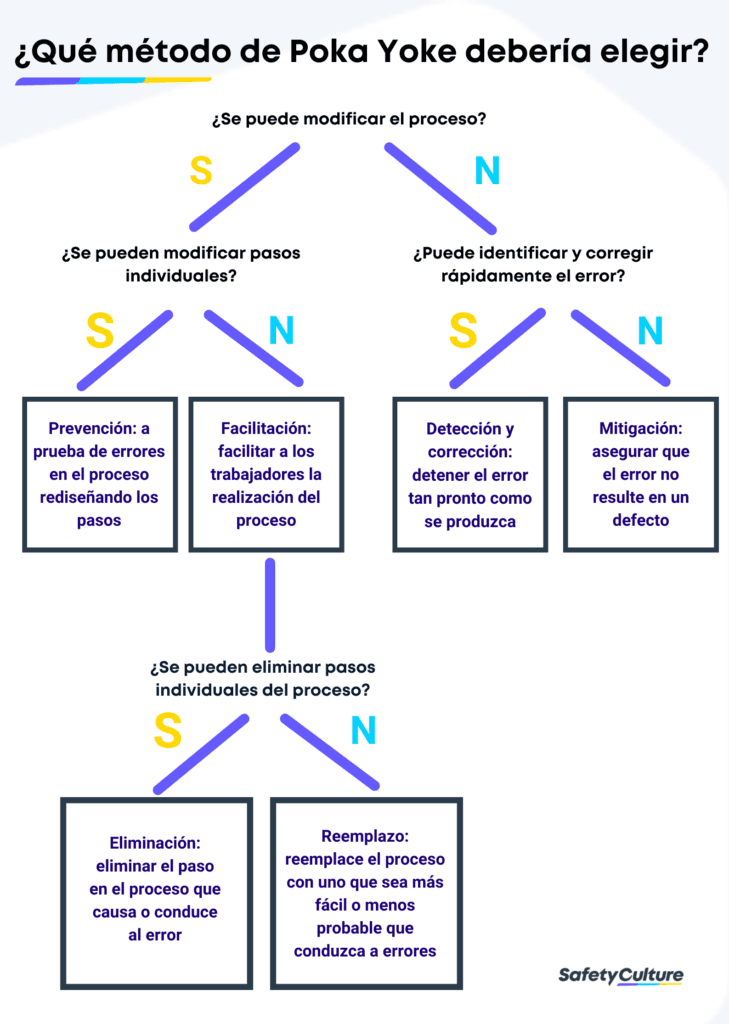

Para ayudarle a elegir el mejor método poka yoke general para su proceso, consulte el siguiente diagrama de flujo:

Guía sencilla para seleccionar un método Poka Yoke | SafetyCulture

Tenga también en cuenta las fuentes de defectos que ha priorizado en el primer paso. Aunque generalmente no se recomienda elegir un método para cada fuente de defectos, puede haber casos especiales en los que hacerlo sea la mejor opción posible.

Si todavía no estás seguro de qué método aplicar, mantén un debate abierto con los trabajadores y/o otras partes interesadas para obtener su opinión para tu decisión final.

Paso 3: Medir su eficacia mediante listas de control

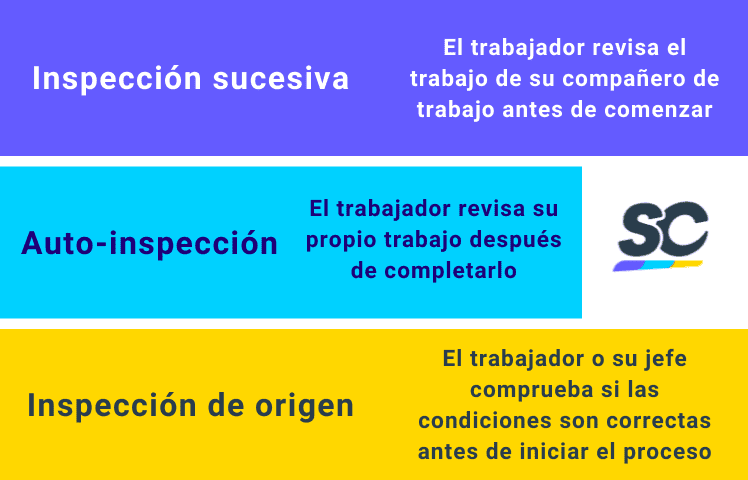

Una vez que haya implementado el sistema poka yoke, que tendrá un aspecto diferente según el método que haya elegido, es un buen momento para comprobar su eficacia utilizando listas de comprobación de la inspección . Para evitar errores, hay tres tipos de inspecciones:

Realizar inspecciones para comprobar los defectos

Combinación de tecnología y Poka Yoke: SafetyCulture (iAuditor)

SafetyCulture (antes iAuditor) es una plataforma de gestión de operaciones en la que confían miles de marcas mundiales como Toyota, General Electric, Siemens y Unilever. Haga poka yoke más eficientemente con estas características de SafetyCulture (iAuditor):

Adelántese con la función de temas

Detecte las fuentes de defectos al instante conectándose con los trabajadores de la fábrica en la aplicación móvil. Utilizando el Problemas los trabajadores pueden comunicarle fácilmente si existe alguna condición que les dificulte realizar el trabajo sin errores.

Garantizar la precisión con la función de plantillas

Recorrer el historial de procesamiento de los defectos con facilidad. Utilice una plantilla digital como guía para esbozar los diferentes pasos del proceso. Añada preguntas, imágenes, notas y mucho más a su plantilla digital, para que ésta capte su proceso a la perfección.

Obtenga resultados con el análisis de datos

¿Los defectos afectan a sus resultados? Si es así, puede ser el momento de ver el panorama general, y no sólo los detalles menores. Averiguar lo que hay que hacer y aplicar esos cambios sólo funciona si se cuenta con un sistema.

Con los datos procedentes de las plantillas digitales, las listas de comprobación de las inspecciones y la función de problemas, su panel de análisis en SafetyCulture (iAuditor) cuenta con toda la información que necesita para realizar mejoras de forma rápida y eficaz.

Empieza gratis con SafetyCulture (iAuditor).