El propósito del PFMEA -PFMEA significado

El Análisis Modal de Fallos y Efectos del Proceso (PFMEA), también llamado FMEA del Proceso, es una herramienta cualitativa utilizada con la intención de prevenir fallos. Como ayuda a las iniciativas de mejora del proceso, los ingenieros de fabricación y de procesos utilizan el PFMEA para identificar y analizar los posibles fallos de un proceso. La realización de un PFMEA permite a los equipos preparar y crear salvaguardias para los procesos que reduzcan o eviten la aparición de paradas operativas, lesiones o accidentes, reparaciones costosas y reprocesos en la empresa.

El PFMEA se lleva a cabo cuando ocurre lo siguiente en la organización:

- Se realizan nuevos cambios en los procesos existentes

- Se introducen nuevas tecnologías, equipos o pasos del proceso

- Implantación de un proceso en una nueva instalación o departamento

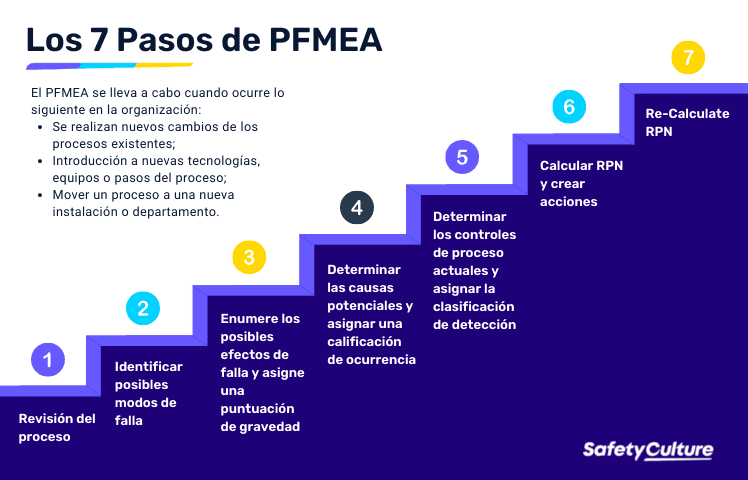

Cómo llevar a cabo el PFMEA en 7 pasos

La realización del AMFE de procesos puede resumirse en 7 pasos, que son los siguientes:

pfmea pdf

Paso 1: Revisión del proceso

Al iniciar el PFMEA, es importante determinar primero el enfoque de su evaluación. ¿Es un proceso empresarial? ¿Un proceso de servicio? ¿O un proceso de producción? Una vez que haya determinado en qué área quiere centrarse, empiece a revisar los pasos asociados a ella y determine qué pretende conseguir cada paso. Una de las mejores maneras de hacerlo es ponerlo en un diagrama de flujo para una mejor visualización.

Paso 2: Identificar los posibles modos de fallo

¿Qué podría salir mal en el paso? Los modos de fallo potenciales son escenarios que pueden desviar el proceso del resultado previsto. Por ejemplo, en una empresa manufacturera, es bastante común el uso de maquinarias como transportadores de paletas para mover productos como parte del proceso de producción. Un modo de fallo potencial para ese proceso podría ser que las cajas o botellas se resbalen, choquen o se dañen mientras se desplazan por el transportador.

Paso 3: Enumerar los posibles efectos del fracaso y asignar una puntuación de gravedad

¿Cuál podría ser el resultado si se produce el fallo potencial identificado? Considere su impacto en los clientes, los trabajadores (por ejemplo, lesiones), el medio ambiente, las instalaciones e incluso el propio proceso. Puede haber más de una, así que anótelas todas e intente ser lo más detallado posible. Una vez hecho esto, califique su gravedad, siendo 1 la más baja y 10 la más alta. Las calificaciones de gravedad se basan en la gravedad de las consecuencias.

Paso 4: Determinar las causas potenciales y asignar la calificación de ocurrencia

¿Qué podría desencadenar el modo de fallo potencial? Determine las posibles causas y los desencadenantes del efecto del modo de fallo. Por ejemplo, utilizando la misma situación mencionada en el paso 2. Si se produce una lesión del empleado debido al modo de fallo identificado, ¿cómo podría ocurrir? ¿Se debe a que los empleados no llevaban el EPI adecuado o a un mal funcionamiento de la maquinaria? Una vez determinado esto, asigne la calificación apropiada para la ocurrencia, siendo 1 la más baja y 10 la más alta. Los índices de ocurrencia se basan en la frecuencia con la que es probable que se produzca el desencadenante o la causa.

Paso 5: Determinar los controles actuales del proceso y asignar el grado de detección

¿Existen controles que impidan o detecten que se produzca el modo de fallo? Lo ideal es que los pasos del proceso cuenten con salvaguardas. Anote los controles relacionados y asigne a cada uno de ellos una calificación de detección, siendo 1 el más bajo y 10 el más alto. Los índices de detección se basan en la facilidad con la que se detecta el modo de fallo utilizando los controles actuales.

Paso 6: Calcular el RPN y crear acciones

Para calcular el RPN, se evalúa un proceso y se le asigna una puntuación en una escala de 1 a 10 y luego se multiplica entre sí. El número de prioridad del riesgo (RPN) ayudará a determinar a los equipos qué riesgos deben priorizar y crear acciones correctivas. Si el modo de fallo da lugar a un RPN elevado, se crea un plan de acción para aplicar medidas correctivas o mejoras. El plan de acción consiste en una instrucción detallada o una lista de los pasos que hay que dar, el personal asignado para realizarlos y la fecha prevista para su finalización.

Paso 7: Recalcular el RPN

Una vez completado el plan de acción, el PFMEA debe reevaluarse calculando de nuevo el RPN para medir su impacto.

Ejemplo de PFMEA o AMEF de proceso

Para comprender mejor los pasos de la realización del PFMEA, a continuación se presenta un ejemplo que ilustra el proceso del PFMEA en acción.

En este ejemplo, una empresa de fabricación de alimentos evalúa las etapas del proceso de producción de sus productos alimenticios. Escribe e ilustra el proceso de elaboración de un producto. A continuación, se enumeran todos los pasos asociados al proceso. Para este ejemplo, nos centraremos en un paso del proceso:

| Paso del proceso, variable o entrada de clave: Carga de productos en la línea de maquinaria/línea de producción |

Utilizando este paso del proceso, las siguientes acciones implican: identificar los modos de fallo potenciales, enumerar los efectos de fallo potenciales, asignar la puntuación de gravedad, determinar las causas potenciales, asignar la calificación de ocurrencia, determinar los controles de proceso actuales y asignar la calificación de detección. A continuación se muestra una tabla con todas estas acciones:

|

Paso del proceso, variable o entrada de clave: |

Modo de fallo potencial |

Efecto potencial sobre el cliente/trabajadores a causa del defecto |

*SEV |

Posibles causas |

*OCC |

Controles de proceso actuales |

*DET |

|

Carga de productos en la línea de maquinaria/línea de producción |

las cajas o botellas pueden resbalar, chocar o dañarse mientras se desplazan por el transportador |

Esto retrasará la consecución de nuestra cuota de producción, lo que puede afectar a nuestros plazos de entrega. También puede causar lesiones a los trabajadores y daños al equipo de las instalaciones. |

6 |

Mal funcionamiento de la maquinaria, funcionamiento de la maquinaria con ajustes incorrectos |

4 |

Controles previos a la operación de las máquinas, EPP adecuados para los empleados, programa de mantenimiento regular de las máquinas, certificaciones de formación para los empleados responsables de operar las máquinas. |

8 |

*SEV: puntuación de gravedad; OCC: calificación de ocurrencia; DET: calificación de detección.

Una vez expuesta toda esta información, se calcula la RPN de todas las etapas del proceso para determinar cuáles son los riesgos más urgentes que hay que abordar. Para los modos de fallo que dan lugar a un RPN elevado, se elabora un plan de acción que consiste en instrucciones detalladas o listas de pasos con fines correctivos o de mejora. Posteriormente, se vuelve a calcular la RPN para medir el impacto del plan de acción aplicado.

Revisar y mejorar los procesos: Una obligación

Los procesos son un conjunto de acciones y pasos que se dan para conseguir el resultado deseado. Nos sirve de base en todo lo que hacemos para alcanzar nuestros objetivos. Los procesos garantizan que todos los pasos y acciones que se toman se hagan de la manera y en el momento adecuados, facilitando la navegación hacia el resultado deseado. Además, también afecta a la seguridad y la calidad de los productos y de las personas que participan en ellos.

En un perfil industrial de 2019 en Estados Unidos, la industria manufacturera fue considerada como una de las 10 industrias más peligrosas. Las lesiones y los accidentes notificados suelen producirse en el proceso de producción. En otro informe del HSE, las estadísticas mostraban que la mayoría de las lesiones en la industria manufacturera se producen al entrar en contacto con objetos o maquinaria, y al resbalar, tropezar o caer.

Estos informes demuestran lo importante que es para las industrias ser conscientes de los procesos que han establecido. Para evitar contratiempos en la empresa y proteger a los trabajadores, los procesos deben guiarse por las normas y las mejores prácticas del sector. Las organizaciones también pueden crear sus propias normas y mejores prácticas basadas en su propia evaluación y análisis de los procesos mediante el uso de herramientas como el PFMEA.