Publicación 10 Oct 2025

Artículo de

5 min de lectura

¿Qué es la metodología HAZOP?

El análisis de peligros y operabilidad (HAZOP) es una técnica de gestión de riesgos que se utiliza para identificar los peligros potenciales y los defectos funcionales de los sistemas existentes o previstos de la planta. El HAZOP, también conocido como estudio HAZOP o análisis HAZOP, se utiliza principalmente para explorar riesgos y funciones operativas complejas en plantas de procesamiento químico y en plantas nucleares, de agua, de aguas residuales y de tratamiento.

El objetivo de la metodología HAZOP

Dado que la metodología HAZOP se basa en el supuesto de que los peligros se producen porque los elementos de diseño y funcionamiento pueden desviarse de su intención original, su objetivo es reducir el riesgo y garantizar la seguridad de los trabajadores en los entornos de las plantas.

¿Qué es un estudio HAZOP?

Un estudio HAZOP, o HAZOPS, es realizado por un equipo interdisciplinario de expertos que incluye ingenieros, químicos, gerentes de instalaciones y oficiales de seguridad para identificar los riesgos de procedimiento, los peligros del proceso y los defectos de diseño.

Se discuten las posibles desviaciones y se plantean diferentes escenarios en los que el sistema o el proceso podría fallar. A continuación, el equipo puede proponer recomendaciones de salvaguardias y mejoras para reducir el riesgo de que se produzcan los peligros identificados y los fallos operativos.

Cómo realizar un estudio HAZOP

Un estudio HAZOP evalúa principalmente las tres partes siguientes del funcionamiento de una planta:

Paso 1: Diseño Evaluar la capacidad del diseño para cumplir su función prevista e identificar sus puntos débiles, por ejemplo, la composición del reactor químico discontinuo.

Paso 2: Entorno físico Evaluar el entorno en el que funcionará el sistema o el diseño y asegurarse de que es ideal, por ejemplo, ¿hay espacio suficiente para que el reactor químico discontinuo funcione como está previsto?

Paso 3: Procedimiento Evaluar los controles de ingeniería como la automatización, la secuencia de pasos, las interacciones humanas, por ejemplo, los pasos para producir la concentración química objetivo.

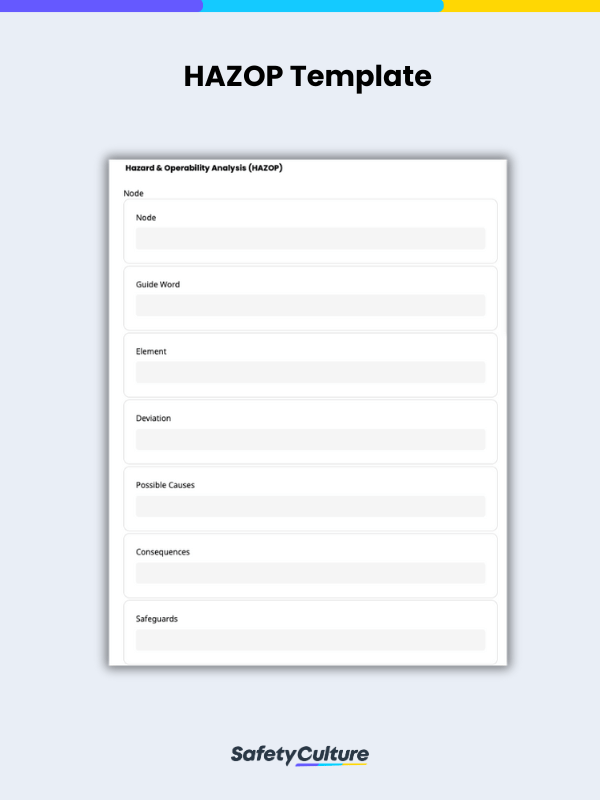

Ejemplo de la metodología HAZOP

He aquí un ejemplo de cómo un equipo de expertos puede utilizar un HAZOP para evaluar el procedimiento de producción química:

Configuración: Planta de mezcla de productos químicos

Objetivo: Producir un lote de HCl (ácido clorhídrico) con una concentración del 10%.

Pasos:

El agua de ósmosis inversa (RO) se añade al mezclador por lotes mediante una bomba centrífuga

Los aditivos se mezclan con el agua de ósmosis inversa

A la mezcla de agua de ósmosis inversa y aditivos se le añade una solución de HCl al 33%, lo que da lugar a una concentración de HCl del 10%.

Palabra de guía/Escenario: No se añade agua de ósmosis inversa.

Posible causa(s): La bomba centrífuga pierde el cebado o la válvula se cierra totalmente.

Consecuencia(s): La solución estará muy concentrada.

Salvaguarda(s): Control adecuado de la bomba centrífuga (presión hidráulica).

Observaciones: Los manómetros hidráulicos deben ser revisados y mantenidos regularmente.

Recomendación(es): Revisar y realizar trabajos de mantenimiento en el manómetro hidráulico de la bomba centrífuga.

Guía HAZOP Palabras

Tras identificar el objetivo y los pasos del procedimiento, el equipo explorará diferentes escenarios en los que el procedimiento podría desviarse de su función prevista.

Un estudio HAZOP fomenta el uso de «palabras guía» para ayudar a explorar todas las desviaciones potenciales. Este es un ejemplo de cómo el equipo podría utilizar palabras guía comunes para explorar las desviaciones que implican la entrada y la mezcla de agua RO:

No o no (la intención del diseño se niega por completo) – No se añade agua de ósmosis inversa

Más (aumento cuantitativo) – El agua de ósmosis inversa añadida es mayor que la prevista

Menos (disminución cuantitativa) – El agua de ósmosis inversa añadida es menor que la prevista

Así como (Modificación cualitativa/incremento) – Se añade agua RO mezclada con agua UV

Parte de (modificación/disminución cualitativa) – Se añade agua del grifo en lugar de agua de ósmosis inversa

Al revés (Lógicamente opuesto a la intención del diseño) – El agua de ósmosis inversa se omite de la mezcla

Distinto a (sustitución completa) – se utiliza agua UF en lugar de agua RO

Temprano (en relación con la hora del reloj) – El agua de ósmosis inversa se añade demasiado pronto

Tarde (en relación con la hora del reloj) – El agua de ósmosis inversa se añade demasiado tarde

Antes (Relacionado con el orden o la secuencia) – El agua de ósmosis inversa se añade antes de que los aditivos y el HCl al 33% estén listos

Después (Relacionado con el orden o la secuencia) – El agua de ósmosis inversa se añade después de los aditivos y del HCl al 33%.

En el primer escenario, en el que «no se añade agua de ósmosis inversa», el equipo deliberará e identificará las posibles causas, las consecuencias, las salvaguardias y, en última instancia, ofrecerá una recomendación.

¿Aún buscas una lista de verificación?

Crea una plantilla de lista de verificación personalizada al instante con IA