Publicación 26 Sept 2025

Artículo de

6 min de lectura

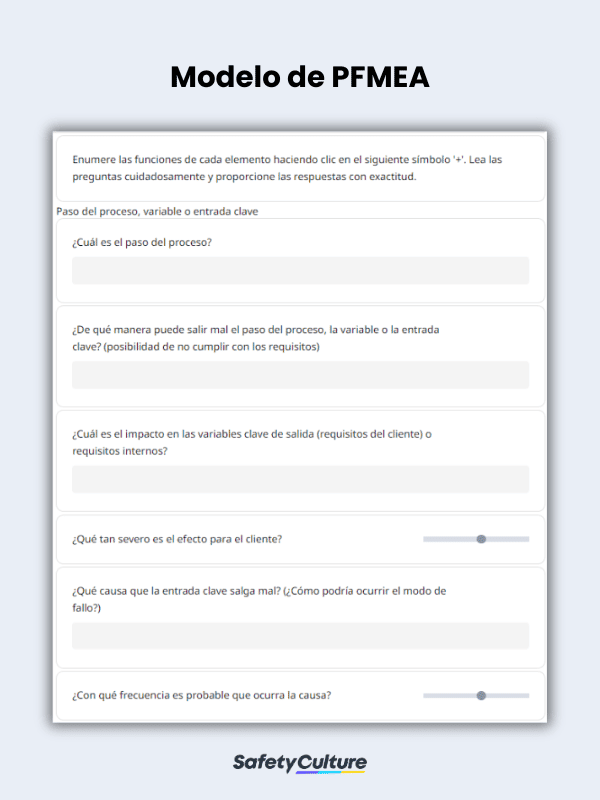

¿Qué es una plantilla PFMEA?

Una plantilla de Análisis de Modos de Fallo y Efectos del Proceso (PFMEA) es una herramienta utilizada por las organizaciones cuando llevan a cabo un PFMEA, ayudándoles a identificar sistemáticamente los modos de fallo potenciales, sus causas y sus efectos en los procesos, productos o servicios. Es valiosa para tomar medidas preventivas o correctivas, mitigar riesgos y mejorar continuamente los procesos para garantizar la calidad, la eficacia y la satisfacción del cliente.

Por qué utilizar una plantilla de formato AMEF o PFMEA (por sus siglas en inglés)

El uso de un formato AMEF proporciona un enfoque estandarizado para llevar a cabo el análisis, garantizando que toda la información relevante se captura de forma coherente. También ayuda a facilitar la comunicación y la colaboración entre los miembros del equipo multifuncional que participan en el proceso. Por último, la plantilla, una vez completada, sirve como documento de referencia para seguir el progreso de los esfuerzos de mitigación y actualizar el análisis a lo largo del tiempo.

Otras ventajas clave del uso de un formato AMEF que las organizaciones de diversos sectores pueden conseguir son las siguientes:

Identificar y priorizar los riesgos de forma proactiva : este enfoque proactivo permite a las organizaciones dar a conocer y clasificar los riesgos potenciales antes de que afecten a la calidad del producto o a la satisfacción del cliente .

Mitigar riesgos – Un formato AMEF ayuda a las organizaciones a idear posibles medidas correctivas, evaluar su eficacia y aplicarlas a tiempo para reducir la probabilidad de fallos, defectos o reclamaciones de los clientes.

Mejorar los procesos : ayuda a las organizaciones a revisar y actualizar periódicamente sus AMEF, incorporar las lecciones aprendidas de fallos anteriores y aplicar mejoras en los procesos para evitar incidentes similares en el futuro. Este planteamiento de mejora continua ayuda a las organizaciones a optimizar procesos, reducir riesgos y mejorar el rendimiento global de la empresa.

Qué incluir en uno

Un formato AMEF debe tener varios componentes clave para garantizar un enfoque exhaustivo y sistemático para identificar, analizar y mitigar los modos de fallo potenciales y sus efectos. He aquí algunos elementos, secciones y campos esenciales que deben incluirse en él:

Pasos del proceso – El formato AMEF debe incluir una lista detallada de todos los pasos implicados en el proceso específico que se está analizando. Esto ayuda a identificar posibles modos de fallo en cada paso del proceso.

Modos potenciales de fallo – Para cada paso del proceso, el formato AMEF debe incluir una lista de modos potenciales de fallo, que son las formas en que el proceso podría no cumplir los objetivos previstos. Estos modos de fallo deben identificarse basándose en la experiencia, los datos históricos y los conocimientos de los expertos.

Causas y efectos – El formato AMEF debe incluir una columna para capturar las causas de cada modo de fallo potencial y los efectos o consecuencias que pueden resultar del fallo.

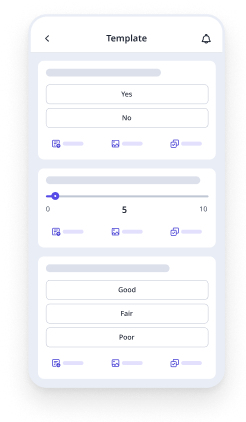

Clasificación de la gravedad – Esta sección está destinada a asignar una clasificación de gravedad a cada modo de fallo potencial, midiendo su gravedad en una escala del 1 al 10 (los números más altos indican consecuencias más graves).

Calificación de ocurrencia – Esta es la sección dedicada a calificar la probabilidad o frecuencia de ocurrencia de cada modo de fallo potencial. También utiliza una escala del 1 al 10 (en la que los números más altos indican índices de incidencia más elevados).

Índice de detección – Para medir la capacidad de detección de cada modo de fallo potencial antes de que llegue al cliente o cause daños, esta sección le permite asignar un índice de detección en una escala de 1 a 10 (los números más altos indican una mayor capacidad de detección).

RPN – El formato AMEF también debe incluir una sección o campo para calcular el RPN para cada modo de fallo potencial, que se obtiene multiplicando las calificaciones de gravedad, ocurrencia y detección. La RPN ayuda a priorizar los riesgos y a identificar los modos de fallo más críticos que requieren atención inmediata.

Acciones recomendadas – Pueden incluir acciones preventivas para eliminar o reducir la aparición de modos de fallo, acciones detectivescas para mejorar la capacidad de detección o acciones correctivas para abordar las causas raíz de los modos de fallo.

Responsabilidad y fecha prevista de finalización – Esta parte le permite asignar la responsabilidad de la aplicación de las acciones recomendadas y establecer una fecha prevista de finalización para cada acción. Esto ayuda a seguir el progreso de los esfuerzos de mitigación y a garantizar la rendición de cuentas.

Verificación – Esta sección está destinada a documentar y revisar la eficacia de las acciones implementadas para garantizar que se han alcanzado los resultados previstos.

Cómo crear y utilizar un formato AMEF: Buenas prácticas

Para ayudarle a seguir un enfoque estructurado en la realización de un AMEF, he aquí una guía paso a paso que puede seguir para crear y utilizar su propia plantilla para ello:

Forme un equipo interfuncional con representantes de diferentes áreas de especialización, como ingeniería, producción, calidad y operaciones. Este equipo trabajará en colaboración para identificar y analizar los posibles modos de fallo y sus efectos.

Realizar una lluvia de ideas e identificar posibles modos de fallo o formas en que el proceso podría no alcanzar los objetivos previstos.

Identificar las causas o razones por las que podría producirse un modo de fallo potencial y los efectos o consecuencias que pueden derivarse del fallo.

Para cada modo de fallo potencial, asigne calificaciones de gravedad, ocurrencia y detección en una escala de 1 a 10 (los números más altos indican calificaciones más altas) para representar la gravedad del modo de fallo, la probabilidad de que ocurra y la detectabilidad antes de que llegue al cliente o cause daños.

Multiplique las calificaciones de gravedad, incidencia y detección de cada modo de fallo potencial para calcular el Número de Prioridad de Riesgo (RPN), priorizar los riesgos e identificar los modos de fallo más críticos que deben abordarse de inmediato.

Recomendar acciones apropiadas o medidas de mitigación para cada modo de fallo potencial, incluyendo acciones preventivas, detectivas o correctivas.

Asigne la responsabilidad de aplicar las medidas recomendadas a miembros concretos del equipo y fije una fecha de finalización para cada medida.

Compartir las conclusiones del AMEF realizado y las acciones implementadas con las partes interesadas pertinentes para garantizar la concienciación y la comprensión de los riesgos identificados y las medidas de mitigación.

Revise y actualice periódicamente el formato AMEF según sea necesario para reflejar los cambios en el proceso o la nueva información que pueda surgir con el tiempo. Esto garantiza que el AMEF siga siendo pertinente y eficaz a la hora de identificar y mitigar los riesgos potenciales del proceso.

¿Aún buscas una lista de verificación?

Crea una plantilla de lista de verificación personalizada al instante con IA