Wertstromanalyse: Verschwendung identifizieren, um mehr Wert zu schaffen

Erfahren Sie, was eine Wertstromanalyse ist. Entdecken Sie, wie die Wertstromanalyse helfen kann, Verschwendung zu erkennen, Prozessabläufe zu verbessern und wesentlich zur kontinuierlichen Verbesserung beizutragen.

Veröffentlicht 14 Nov 2025

Artikel von

9 lesezeit

Was ist eine Wertstromanalyse?

Die Vorgehensweise Wertstromanalyse (Value Stream Mapping, VSM) ist eines der wichtigsten Prinzipien der Lean-Manufacturing-Tools, bei denen es darum geht, einen Überblick über den gesamten Prozess (vom Lieferanten bis zum Endverbraucher) zu erhalten, um den Material- und Informationsfluss zu analysieren und zu verwalten, Verschwendung zu identifizieren und festzustellen, welche Schritte oder Elemente aus Sicht des Kunden keinen Mehrwert schaffen.

Wertstromanalysen sind auch als „Material- und Informationsflussanalysen“ bekannt. Dabei wird ein System von Standardsymbolen zur Darstellung der Warenströme verwendet. Eine Studie der Amerikanischen Gesellschaft für Qualität (ASQ) definiert die Wertstrommethode als „die Prozessschritte vom Auftragseingang bis zur Lieferung“. Eine ausgezeichnete einfache Definition von Wertstromanalyse stammt von Cutter: „Die Wertstromanalyse ist eine Methode des Lean Managements, die dazu dient, den Material-/Informations-/Produktfluss zu analysieren und zu verwalten, um ein Produkt zum Kunden zu bringen. Die Artikel werden als ‚wertschöpfend‘ oder ‚nicht wertschöpfend‘ aus der Sicht des Kunden eingeordnet, mit dem Ziel, alles aufzudecken, was nicht wertschöpfend ist.“

Einfach ausgedrückt ist die Wertstromanalyse eine Lean-Technik zum Auffinden und Beseitigen von Verschwendung im Prozessablauf, die letztendlich zu den Bemühungen um kontinuierliche Verbesserung beiträgt.

6 Schlüsselwerkzeuge für Lean Manufacturing

Die Ursprünge der Wertstrom-Analyse werden oft der Toyota Motor Corporation zugeschrieben, die die schlanke Produktion populär gemacht hat. „Schlank“ sein konzentriert sich auf die Beseitigung der „ Mudas“ in der Produktion, um dasHauptziel zu erreichen, mehr Wert für die Kunden zu schaffen. Im Folgenden finden Sie die 6 wichtigsten Werkzeuge, die in der schlanken Produktion zur Beseitigung von Verschwendung in den Prozessen eingesetzt werden:

Wertstromanalyse – ein Visualisierungstool zur Identifizierung von Verschwendung im Prozess und der Wertschöpfung in jedem Prozessschritt

5S Lean – eine systematische Methode zur Organisation von Arbeitsplätzen durch die Beseitigung von Verschwendung anhand der 5S-Säulen: Sortieren (Seiri), In Ordnung bringen (Seiton), Glänzen (Seiso), Standardisieren (Seiketsu) und Erhalten (Shitsuke)

Total Productive Maintenance (TPM) – ist ein Ansatz zur proaktiven und vorbeugenden Wartung von Geräten, um Ausfälle und Defekte zu vermeiden.

Single-Minute Exchange of Die (SMED) – ist ein System zur Verkürzung der Umrüstzeiten

Poka-Yoke – ist eine Arbeitsstandardisierungstechnik, die zur Korrektur potenzieller Fehler verwendet wird.

Kaizen – ist eine japanische Geschäftsphilosophie, die „kontinuierliche Verbesserung“ oder „Veränderung zum Besseren“ bedeutet.

Die Philosophie hinter allen Lean-Tools besteht darin, Verschwendung aus Ihren Prozessen zu eliminieren, um den Gewinn zu maximieren. Details, wie z. B. wer an dem Prozess beteiligt ist, welche Prozesse stattfinden und wie viel Zeit jeder Prozess in Anspruch nimmt, werden ebenfalls hervorgehoben.

Ziele von Wertstromanalysen

Das Ziel einer Wertstromanalyse ist es, jeden Schritt im Herstellungsprozess kritisch zu betrachten, um Folgendes zu erreichen:

Nr. 1 Verschwendung identifizieren

Verschwendung kann in Form von Zeit, Material und Arbeit auftreten. Sie kann aber auch mit der Auslastung der Arbeitskräfte und einer schlechten Planung zusammenhängen. Nachfolgend finden Sie eine Infografik von Visual Paradigm, die die 8 Verschwendungsarten der schlanken Produktion in Form eines Akronyms aus den Buchstaben des Wortes „DOWNTIME“ darstellt, damit Sie sie sich leicht merken können.

Nach der Identifizierung der Verschwendungstypen werden die Arten von Vorgängen oder Aktivitäten, die während des Prozessablaufs auftreten, bestimmt. Es gibt drei Arten:

Nicht wertschöpfende Tätigkeiten – beziehen sich auf jede Handlung, die keinen Mehrwert für ein Produkt oder eine Dienstleistung darstellt

Notwendige, aber nicht wertschöpfende Tätigkeiten – beziehen sich auf die Aktivitäten oder Prozesse, die keinen Wert für den Kunden schaffen, aber für Ihr Unternehmen unerlässlich sind.

Wertschöpfende Tätigkeiten – beziehen sich auf den Wert, den Ihre Kunden Ihnen geben, denn der Wert wird immer vom Kunden bestimmt; das ist es, wofür die Kunden bezahlen.

Nr. 2 Zykluszeiten der Prozesse reduzieren

Wertstromanalysen bieten eine klare Sicht auf den Arbeitsprozess – die Art der beteiligten Aktivitäten. Dies dient auch dazu, die Zykluszeit des Prozesses zu visualisieren, d. h. wie lange ein Prozess dauert, bis die Artikel ihn durchlaufen haben. Sobald die Verschwendung identifiziert ist, wird die Prozesszeit automatisch reduziert. Das Ergebnis ist ein optimierter Prozess.

Nr. 3 Wartezeiten eliminieren

Hierbei handelt es sich um Wartezeiten oder Fälle, bei denen ein Mitarbeiter auf einen anderen warten muss, um eine Aufgabe zu erledigen. Dies ist meist die Stelle oder der Zeitpunkt, an dem etwas schief geht. Mangelnde Kommunikation kann zu Verzögerungen und Verschwendung führen. Wertstromanalysen identifizieren Wartezeiten und helfen dabei, festzustellen, was funktioniert und was verbessert werden kann.

Nr. 4 Kontinuierliche Verbesserung umsetzen

Mit Wertstromanalysen können Sie feststellen, wo die Quellen für Verschwendung liegen und wie viel Zeit in jedem Zyklus in jedem Prozessschritt verbraucht wird. So können Sie Zeit sparen und die Produktionskosten senken. Das Ziel besteht darin, Unternehmen Verbesserungsmöglichkeiten aufzuzeigen, damit sie erfolgreich wachsen und skalieren können.

Weitere Lean-Tools zur Identifizierung von Wert und Verschwendung

Es gibt eine Reihe von Lean-Techniken, die dem Unternehmen helfen, sowohl Aktivitäten von hohem Wert als auch Verschwendung zu identifizieren.

5-W-Methode – bezieht sich auf die Lean-Technik, bei der es darum geht, die Grundursache eines Problems zu finden, um Verbesserungsmöglichkeiten zu identifizieren

A3-Problemlösung – bezieht sich auf die Lean-Technik der Ursachenanalyse, die oft die Identifizierung wertschöpfender Aktivitäten und die Beseitigung ineffizienter Abläufe erleichtern kann

Gemba Walks – beziehen sich auf eine Technik, die es dem höheren Management ermöglicht, zu beobachten, wie die Arbeit erledigt wird und zu sehen, wo Wert geschaffen wird

Schritte zum Erstellen einer Wertstromanalyse

Wertstromdesigns können mit Hilfe von Flussdiagrammen oder mit Software wie AutoCAD erstellt werden, indem Sie die unten aufgeführten Schritte von Visual Paradigm befolgen:

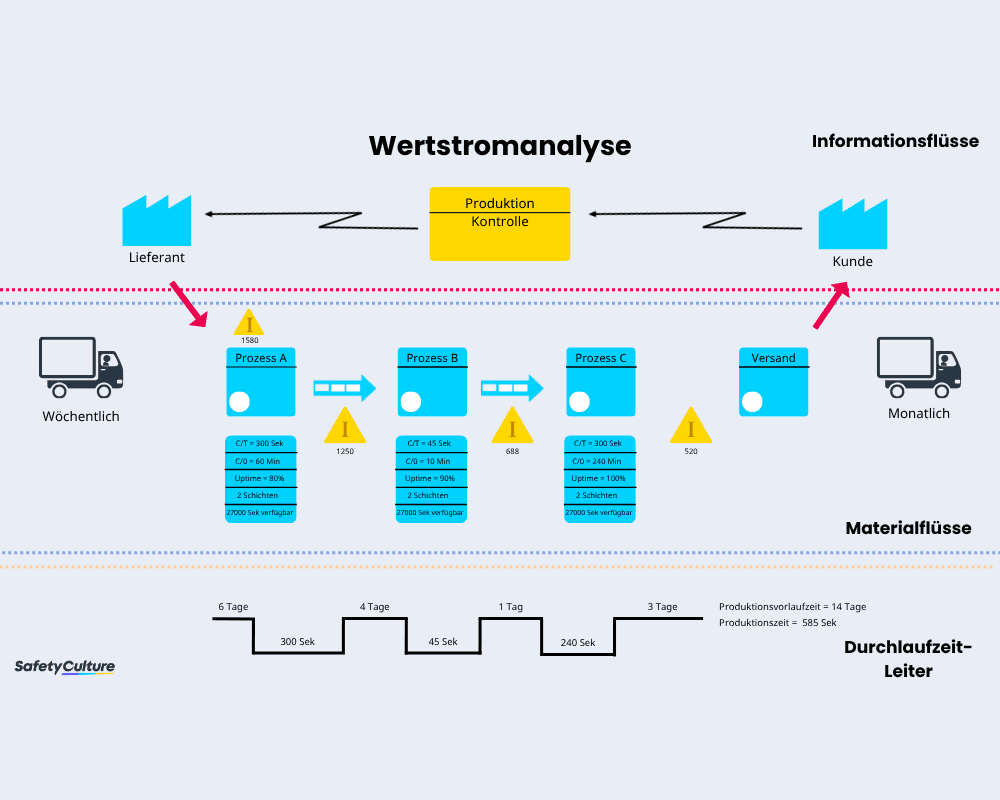

Schritt Nr. 1: Zeichnen der Prozesskästchen, die mit den verschiedenen Prozessschritten versehen werden, angefangen von der Lieferantenseite bis hin zur Kundenseite im Bereich der Informationsflüsse.

Schritt Nr. 2: Zeichnen der Prozesskästchen, die mit den verschiedenen Arten von Produktionsschritten im Abschnitt Materialflüsse versehen werden.

Schritt Nr. 3: Zeichnen von Datenkästchen unter jedem Kästchen für Produktionsschritte, in dem Daten zu jedem der auf dem Plan eingezeichneten Prozessschritte erfasst werden.

Schritt Nr. 4: Zeichnen der Verbindungsmethoden wie die Schiebepfeilsymbole zwischen den Prozesskästchen.

Schritt Nr. 5: Herstellen der Verbindung zwischen Lieferanten und Kunden. Der letzte Schritt ist die Durchlaufzeit-Leiter, die Sie unten auf dem Plan finden. Sie zeigt die Prozesszykluszeit im Wertstrom.

Eine Wertstromanalyse hilft Ihnen zu erkennen, wo Sie improvisieren und Ihre ungenutzten oder falsch eingesetzten Ressourcen einsetzen können, um gute Arbeit zu leisten.

Der obere Teil einer Wertstromanalyse ist der Bereich, in dem die Informationen fließen.

Die am Fluss beteiligten Personen, z. B. Lieferant, Hersteller/Manager und Verbraucher, sind die Ausgangspunkte für die Aktivitäten im Prozess. Der Kunde gibt zum Beispiel an, was er will und wann er es braucht. Dann gibt der Manager Anweisungen und Instruktionen, wie es zu erledigen ist und wo es zu beziehen ist. Die Kunden sagen Ihnen, was sie wollen, wo sie es wollen und wann sie es wollen.

Der mittlere Abschnitt ist der Bereich, in dem das Material fließt. Er umfasst alle Prozesse, die mit der Herstellung des Produkts verbunden sind – von der Beschaffung der Rohstoffe beim Lieferanten bis hin zur Fertigstellung des Produkts.

Im unteren Bereich befindet sich die Durchlaufzeit-Leiter . Sie zeigt alle Zeiten, die für jeden einzelnen Zyklus oder Prozess benötigt werden, sowie die Lücken zwischen zwei Prozessschritten oder die Ausfallzeiten. Wenn die Art der Aktivität festgelegt ist, ob wertschöpfend, nicht wertschöpfend oder notwendig, aber nicht wertschöpfend wird dies dazu beitragen, Ausfallzeiten zu vermeiden.

Hier finden Sie eine Liste typischer Symbole oder Icons, die in Wertstromanalysen verwendet werden:Projektingenieur

Arten von Wertstromanalyseplänen

Es gibt zwei Arten von Wertstromanalyseplänen:

(1) Wertstromanalyseplan zum aktuellen Zustand – Dieser wird vor der Erstellung der zukünftigen Wertstromanalyse durch Analyse und Verfolgung des Informations- und Materialflusses erstellt. Dies dient dazu, festzustellen, wie der Prozess zum jetzigen Zeitpunkt aussieht; und

(2) Wertstromanalyseplan für den zukünftigen Zustand – Hier geht es darum, wie der zukünftige Wertstromplan aussehen wird – einschließlich der idealen Verbesserungen des Prozesses.

Digitalisieren Sie Ihre Arbeitsweise

Befähigen Sie Ihr Team mit SafetyCulture, Prüfungen durchzuführen, Mitarbeiter zu schulen, Probleme zu melden und Aufgaben zu automatisieren.

Schritte zur Wertstromanalyse

Um alle Abläufe und Prozesse, die mit der Lieferung von Produkten oder Dienstleistungen an den Kunden verbunden sind, richtig zu analysieren, wird die Zuordnung verwendet.

Hier sind 7 Schritte zur Analyse von Fertigungsprozessen:

Dokumentieren Sie den aktuellen Prozess – Listen Sie alle aktuellen Aktivitäten auf, die stattfinden.

Listen Sie alle Schritte des Prozesses auf – Listen Sie alle Phasen auf, von den ersten Schritten bis zu der Phase, in der die Anforderungen des Kunden erfüllt sind.

Ermitteln Sie, welche Schritte einen Mehrwert darstellen – Listen Sie alle Schritte auf, die einen Mehrwert für den Kunden darstellen und die, die dies nicht tun. Bestimmen Sie dann, was passieren kann, wenn diese Schritte aus dem Prozess herausgenommen werden.

Visualisieren Sie, wie der Prozess aussehen wird, wenn alle Verschwendungen beseitigt sind – Sie müssen definieren, wie es aussehen würde, wenn Sie alle Verschwendungen und Aktivitäten, die keinen Mehrwert schaffen, beseitigen könnten.

Identifizieren Sie die Teile des aktuellen Prozesses, die den Weg zu Ihrem idealen Prozess behindern.

Ermitteln Sie, welche Bereiche verbessert werden können, und entwickeln Sie mögliche Wege, um sie zu verbessern – dies kann eine Aufrüstung von Ausrüstung oder Werkzeugen bedeuten. Dies könnte auch bedeuten, dass Sie mehr Mitarbeiter einstellen müssen oder dass Ihre Mitarbeiter zusätzliche Schulungen benötigen.

Zuweisung von Aufgaben und Umsetzung der Pläne – in diesem Schritt werden die Aufgaben den entsprechenden Personen oder Gruppen zugewiesen, um die Pläne ordnungsgemäß auszuführen.

SafetyCulture (früher iAuditor) für die Wertstromanalyse

Ursprünglich wurden Wertstromanalysen auf Papier erstellt, was unübersichtlich, schwer zu verwalten und schwer zu verstehen sein kann, da sich die Prozesse und Daten immer weiter anhäufen. Der Einsatz einer Software oder eines Programms zur Digitalisierung Ihrer Prozesse ist ein einfacher und effektiver Weg, um Ihre Geschäftsabläufe abzubilden. Es wird auch effizienter sein, sie in der gesamten Organisation zu teilen, wenn Sie eine digitale Plattform dafür haben.

Erhalten Sie eine bessere Lösung mit Hilfe von SafetyCulture, dem besten digitalen Tool, das Sie verwenden können, um die Informationen, die Sie für die Analyse und Identifizierung von Verschwendung in Ihren Prozessen benötigen, genau zu erstellen. Sie können SafetyCulture auch verwenden, um:

Anmerkungen in Dokumenten zu machen oder Änderungen an Informationen in den Datenfeldern vorzunehmen, die für das gesamte Unternehmen in Echtzeit sichtbar sind.

Informationen bequemer mit der Cloud-Funktion zu teilen, auf die überall in einer mobilen App zugegriffen werden kann.

die Leistung Ihres Teams mit der Echtzeitüberwachung und der KPI-Überwachungsfunktion zu beobachten.

Gerätemanagement mit digitalisierten Inspektionen durchzuführen, um sicherzustellen, dass die Geräte während des Betriebs reibungslos funktionieren und Defekte und Ausfallzeiten vermieden werden.

die Qualität Ihrer Produktion und Ihrer Endprodukte mit dem Qualitätskontrollblatt zu prüfen, um sicherzustellen, dass sie den Erwartungen der Kunden entsprechen.

Nutzen Sie SafetyCulture für Ihre Bedürfnisse in Bezug auf die Wertstromanalyse

Kostenlose Checklisten

Checklisten zur Identifizierung verschwenderischer Arbeitspraktiken:

Checklisten für die Wertstromanalyse:

Artikel von

SafetyCulture Content Team

SafetyCulture Redaktionsmitglied, SafetyCulture

Autor-Profil anzeigenÄhnliche Artikel

Logistik

Betrieb

Transport und Logistik: Definition, Bedeutung und größte Herausforderungen

Was ist Transport und Logistik? Warum ist es ein integraler Bestandteil der gesamten Lieferkette für Unternehmen?

Geschäftsprozesse

Betrieb

Energiesicherheit in Deutschland verstehen: Bedeutung, Risiken und Lösungen

Was bedeutet Energiesicherheit in Deutschland? Erfahren Sie mehr über Risiken, Strategien, den Energiemix und aktuelle Herausforderungen der Energieversorgung.

Geschäftsprozesse

Betrieb

Arbeitsplatzuntersuchung – Alles über Verfahren, Beteiligte und bewährte Praktiken

Was ist eine Arbeitsplatzuntersuchung? Erfahren Sie alles über Verfahren, Rollen, HR-Prozesse und Checklisten zur betrieblichen Untersuchung mit SafetyCulture.