Méthodes Lean 3P : Réduire le gaspillage et augmenter l'efficacité

Découvrez la méthodologie que les meilleures entreprises utilisent pour rationaliser leurs processus.

Publication 10 Nov 2025

Article par

7 min de lecture

Qu’est-ce que la méthode 3P ?

3P signifie Production, Préparation, et Processus. Il s’agit d’une méthode de lean manufacturing qui aide les entreprises à évaluer et à améliorer leurs processus de production. L’objectif des 3P est de rationaliser la production, d’éliminer les déchets par le produit et d’accroître l’efficacité. Tout d’abord, les entreprises doivent identifier toutes les étapes de leur processus de production et les éventuels goulets d’étranglement ou sources de déchets.

Ils doivent ensuite créer un plan pour améliorer le processus, en tenant compte des ressources et des contraintes de l’entreprise. Une fois le plan établi, les entreprises peuvent mettre en œuvre les changements et suivre leur progression pour atteindre les résultats souhaités.

Avantages et inconvénients de l’utilisation de 3P

Les avantages et les inconvénients de l’utilisation de 3P sont énumérés ci-dessous.

Avantages :

Une communication et une collaboration accrues entre les départements.

Amélioration du contrôle de la qualité.

Délais d’exécution réduits.

Diminution des coûts.

Inconvénients :

Il faut beaucoup de planification et de communication pour y parvenir.

Elle peut perturber les processus et systèmes existants.

Cela peut nécessiter un investissement important en temps et en argent au départ.

Comment le 3P est-il lié au Kaizen ?

Le kaizen est une philosophie d’amélioration progressive. Cela signifie que, plutôt que de procéder à des changements radicaux d’un seul coup, le Kaizen préconise d’apporter constamment des modifications mineures afin de s’améliorer lentement mais sûrement.

Parallèlement, le 3P est un outil souvent utilisé dans le cadre du Kaizen. 3P permet d’identifier et de rationaliser les étapes nécessaires à la réalisation d’une tâche. En décomposant une tâche en étapes, vous pouvez plus facilement constater les améliorations.

Par exemple, si vous essayez d’améliorer l’efficacité de votre chaîne de montage. En utilisant l’outil 3P, vous décomposeriez le processus de votre chaîne de montage en étapes, qui pourraient ressembler à ceci :

Réception des matières premières

Inspection des matières premières

Découpage des matières premières à la taille

Assemblage du produit

Contrôle du produit assemblé

Conditionnement du produit

Expédition du produit fini

En examinant chaque étape, vous pourriez identifier les domaines où il y a place à l’amélioration. Par exemple, vous pourriez constater qu’il est plus efficace de rapprocher les matières premières de la chaîne de montage ou que les produits pourraient être expédiés rapidement s’ils étaient emballés différemment.

Vous pouvez plus facilement voir où des améliorations peuvent être apportées en décomposant les processus en étapes. Il permet de s’assurer que le Kaizen est un processus continu de progrès plutôt qu’un événement ponctuel.

Quand utiliser la méthodologie 3P ?

Examinons quelques exemples où les initiatives 3P ont été couronnées de succès.

Quand vous sortez un nouveau produit.

Lorsque la demande d’un produit ou d’un service change radicalement, ce qui nécessite le remplacement d’une chaîne de production.

Lorsque vous transférez la production sur un nouveau site.

Lorsqu’une révision importante de la conception est nécessaire en raison d’une concurrence extérieure.

Lorsque vous avez besoin d’ouvrir un grand espace de production.

Lorsque votre processus de industrie présente de graves problèmes de qualité que vous n’avez pas été en mesure de résoudre.

Un projet 3P s’achève souvent avec le lancement d’un nouveau produit, mais il peut aussi rafraîchir une conception. Le processus de préparation de la production pour une opération existante serait une refonte complète, contrairement au Kaizen, qui implique généralement des changements mineurs.

L’objectif de 3P est de développer des biens qui peuvent être fabriqués dans un processus de flux. C’est la même chose que la conception de la industrie, mais elle est condensée sur une courte période.

Comment pratiquer le 3P ?

Les outils Lean tels que le 3P sont l’une des plus puissantes techniques Lean accessibles, avec le potentiel de libérer la créativité, l’apprentissage rapide et l’amélioration de la collaboration. Comme le 3P est aussi une procédure d’amélioration continue plus « complexe », les organisations qui ont utilisé des méthodes comme le Kaizen ont de meilleures chances de réussite.

Si vous envisagez de mettre en œuvre l’approche 3P dans votre organisation, n’oubliez pas les points suivants.

Assurez-vous de connaître votre client et ce qu’il attend d’une solution avant de tenter quoi que ce soit d’autre.

Définissez l’objectif et la portée de votre projet. Que voulez-vous atteindre ?

Plutôt que de vous concentrer sur les procédures existantes, considérez l’état que vous souhaitez atteindre et déterminez si 3P est la méthode la plus efficace. Cette approche est particulièrement utile lorsque les conditions de la demande changent, comme dans le cas d’une nouvelle installation ou de la création d’une ligne de produits.

Le 3P est particulièrement efficace lorsqu’il y a une échéance.

Principales raisons d’utiliser 3P

Il existe de nombreuses raisons d’utiliser les 3P dans vos organisations, mais voici quelques-unes des plus importantes :

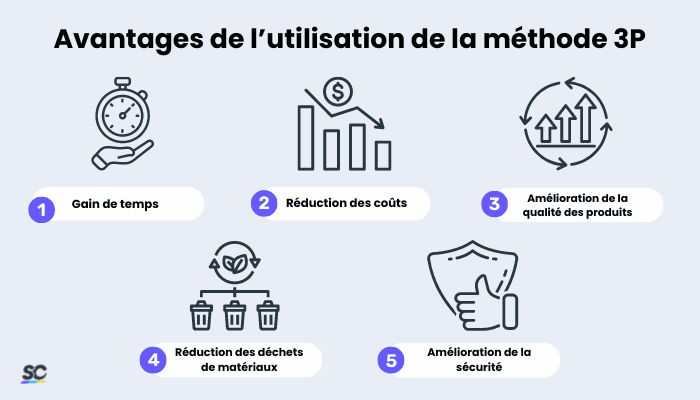

Avantages de l’utilisation de la méthode 3P | SafetyCulture

Améliorer l’efficacité et gagner du temps – En examinant soigneusement chaque aspect du processus de industrie, 3P peut aider à identifier les domaines dans lesquels il y a des pertes de temps. Ensuite, utilisez ces informations pour gagner du temps et accroître votre efficacité.

Pour réduire les coûts – En identifiant et en éliminant les pratiques de gaspillage, la méthode 3P peut contribuer à réduire le coût global de fabrication.

Améliorer la qualité – 3P aide à trouver les domaines où la qualité est compromise en examinant chaque étape du processus de industrie. Ensuite, utilisez ces informations pour améliorer le produit final.

Réduire les déchets de matériaux – L’un des principaux objectifs de 3P est de réduire ou d’éliminer les déchets dans le processus de fabrication. En identifiant et en éliminant les pratiques de gaspillage, 3P peut contribuer à réduire la quantité de déchets produits.

Améliorer la sécurité – Un autre objectif essentiel des 3P est d’améliorer la sécurité sur le lieu de travail. En identifiant et en éliminant les pratiques dangereuses, 3P peut contribuer à rendre le lieu de travail plus sûr pour toutes les personnes concernées.

Méthodes et mise en œuvre

3P suit une méthodologie spécifique conçue pour aider à identifier les domaines d’amélioration dans le processus de industrie. Voici les étapes qui se déroulent habituellement lors d’un événement 3P.

Définir les objectifs ou les besoins de la conception du produit ou du processus

L’objectif de l’équipe est de déterminer les exigences essentielles du client. L’équipe de projet décompose la conception d’un produit ou d’un prototype en pièces et en matières premières pour voir comment chacune d’elles fonctionne.

Créer des diagrammes

Un diagramme en arête de poisson ou une méthode équivalente montre le flux de la matière première au produit fini. Ensuite, l’équipe analyse chaque branche du diagramme et réfléchit à des termes (par exemple, rouler, tourner, former, plier) pour décrire la transformation (ou « changement ») effectuée à chaque point.

Trouver des exemples dans la nature

L’équipe de projet recherche des exemples concrets de chaque mot-clé du processus. Par exemple, un groupe peut observer comment une plante pousse dans la nature pour déterminer ce que signifie le mot « croissance ». Ensuite, les exemples sont regroupés et ceux qui illustrent le mieux le processus sont choisis. Ensuite, les membres de l’équipe discutent de la manière dont un processus de industrie particulier peut utiliser les mêmes méthodes que celles trouvées dans la nature.

Esquisser et évaluer le processus

Dans ces situations, des sous-équipes sont constituées et chaque membre se voit attribuer une méthode différente pour mener à bien l’opération. La meilleure esquisse est sélectionnée pour les maquettes de base.

Créer et sélectionner des prototypes de processus

L’équipe crée un prototype à faible coût, puis teste la procédure choisie, en passant plusieurs jours (si nécessaire) à travailler avec de nombreuses variantes de la maquette pour s’assurer qu’elle répond aux exigences.

Examiner les plans

Après avoir été testée, une idée est présentée à un plus grand groupe de personnes afin de recueillir leurs réactions.

Créer une stratégie de mise en œuvre du projet

Supposons que le projet soit choisi pour aller de l’avant. Dans ce cas, un responsable de la mise en œuvre du projet est sélectionné et travaille avec l’équipe pour fixer des étapes, établir des processus et définir les ressources et la répartition des responsabilités.

Collaborez efficacement avec SafetyCulture (anciennement iAuditor)

Qu'est-ce que SafetyCulture (iAuditor) ?

Pour toutes les initiative de méthodes lean, il est essentiel d’avoir un moyen de documenter les résultats et de suivre les progrès. SafetyCulture (iAuditor) est une application d’inspection de premier plan que les entreprises peuvent utiliser pour rationaliser leur processus en permettant aux équipes de documenter les observations et de les partager rapidement.

Il permet de s’assurer que tout le monde est sur la même longueur d’onde et que des mesures correctives rapides sont prises. De plus, avec SafetyCulture (iAuditor), les équipes bénéficieront des avantages suivants :

Utiliser des modèles préétablis pour documenter l’analyse des causes profondes.

Automatiser la génération de rapports pour les partager avec les membres de l’équipe.

Partage des diagrammes par le biais de PDF ou de pièces jointes photo/vidéo.

Assigner des actions et des suivis aux membres de l’équipe.

Suivi des progrès dans le temps grâce aux analyses intégrées.

Utilisation de l’application à tout moment, en tout lieu et sur tout appareil mobile.

Dans cet article

Articles connexes

Logistique

Opérations

Logistique d'entreposage (logistique de stockage)

Qu'est-ce que l'entreposage logistique ? Découvrez comment assurer le bon fonctionnement de votre entrepôt avec une application.

Processus Métier

Opérations

Yokoten : la clé de l'amélioration de la qualité

Apprenez les bases du Yokoten et sachez pourquoi il est important de mettre en place un processus d'amélioration continue.

Logistique

Opérations

Transport et logistique : définition, importance et principaux défis

Qu'est-ce que le transport et la logistique ? Pourquoi sont-ils essentiel dans l'ensemble de la chaîne d'approvisionnement des entreprises ?