Éviter les erreurs coûteuses grâce au Poka Yoke

Découvrez pourquoi le poka yoke est si important dans l’industrie et comment les entreprises peuvent l’utiliser grâce à des exemples et un outil numérique gratuit.

Publication 28 Mar 2025

Article par

8 min de lecture

Qu’est-ce que le Poka Yoke ?

Poka yoke est un terme japonais signifiant « éviter les erreurs ou les fautes » et se prononce poe-kah yo-kay. Développée par Shigeo Shingo dans les années 1960, il s’agit d’une technique d’amélioration des processus qui réduit considérablement le nombre de défauts produits. Le Poka Yoke y parvient en plaçant des barrières contre les erreurs (c’est-à-dire en éliminant les occasions de commettre des erreurs).

Si le terme n’est peut-être pas familier, tout le monde pratique le poka yoke sous une forme ou une autre dans sa vie quotidienne. Lorsque vous vous réveillez très tôt le matin pour être sûr de ne pas rater le bus pour le travail, c’est du poka yoke. Dire à vos collègues avant une fête de bureau que vous êtes allergique aux crevettes pour qu’ils sachent qu’il ne faut pas en mettre dans la nourriture, c’est aussi un poka yoke.

Poka yoke (ou prévention des erreurs ) consiste essentiellement à planifier ou à se préparer à l’avance afin d’éviter que quelque chose de grave ne se produise.

Quand utiliser le Poka Yoke

En dehors des questions personnelles, utilisez le poka yoke quand :

un processus est compliqué, comporte de nombreuses étapes ou exige une grande précision.

un processus est susceptible de provoquer des erreurs ou est extrêmement imprévisible et/ou peu fiable

des personnes qui ne font pas partie de l’entreprise mais qui sont quelque peu impliquées dans le processus(par exemple, un fournisseur) ou qui peuvent influer directement sur son résultat (par exemple, un client dans une industrie de services).

il existe un écart entre le niveau de compétence actuel des employés et le niveau de compétence requis pour garantir que le processus, et le système dans son ensemble, ne rencontrent aucun problème

il y a eu des incidences répétées et significatives de travailleurs faisant la même erreur et les autres solutions proposées pour combattre le problème ont été inefficaces

Ce ne sont là que quelques exemples de situations dans lesquelles il convient d’utiliser la correction des erreurs. D’autres situations peuvent l’exiger mais, en définitive, la décision d’utiliser ou non le poka yoke vous appartient, ainsi qu’aux autres parties prenantes de votre entreprise.

Que se passe-t-il quand on n’utilise pas le Poka Yoke ?

Étant donné que les conditions mentionnées dans la section précédente sont ce que certains appellent des » accidents qui risquent de se produire « , il est sage d’envisager sérieusement le poka yoke et de prendre le temps de bien comprendre les conséquences du choix de ne pas l’appliquer.

Voici les effets possibles si des situations, telles que celles décrites ci-dessus, ne sont pas corrigées :

Un accident se produit ou une étape vitale est oubliée parce que les travailleurs sont dépassés par la complexité du processus et par le trop grand nombre de choses qui requièrent leur attention.

L’ensemble du système tombe en panne et l’usine de traitement doit rester fermée pendant plusieurs jours, voire plusieurs semaines, car des erreurs sont venues s’ajouter au manque de fiabilité du processus.

Les défauts sont produits à notre insu puisque l’erreur du fournisseur n’a jamais été détectée et, par conséquent, jamais corrigée.

Les problèmes s’accumulent et les travailleurs ne savent pas quoi faire. Tout le monde se bat pour que tout se passe bien. Finalement, les travailleurs sont invités à démissionner et la direction a du mal à trouver leurs remplaçants car les candidats ont le même niveau de compétences que ceux qui ont été licenciés.

Les travailleurs essaient de ne pas commettre la même erreur, mais les dérapages sont fréquents et ne sont pas signalés car ils ont peur d’être réprimandés. L’efficacité de l’usine de traitement reste sous-optimale et la direction n’arrive pas à comprendre pourquoi.

Ce qui se passe quand on utilise Poka Yoke

Si vous et les autres parties prenantes avez décidé que le système poka yoke convient à votre entreprise, voici ce que vous pouvez attendre après la mise en œuvre (dans le meilleur des cas) :

Le processus est simplifié, ou bien il n’a pas changé, mais les travailleurs ont plus de facilité à le remplir qu’auparavant.

Le processus est plus fiable, ou bien il reste imprévisible, mais les erreurs sont repérées avant que des dommages importants ne soient causés.

Les erreurs commises par des tiers n’affectent plus la qualité du produit final, car le processus est conçu de telle sorte que même les erreurs mineures sont détectées.

Les travailleurs sont désormais en mesure de gérer plus efficacement leurs tâches au sein du processus, qui a été modifié pour s’adapter à leur niveau de compétence général.

Les travailleurs ne font plus la même erreur car une sonnerie d’avertissement les empêche de passer à l’étape suivante.

L’un des principaux avantages du contrôle des erreurs est que le processus ne doit pas toujours être modifié. Ceci est particulièrement pertinent pour les entreprises du secteur industriel, car certains de leurs processus ne peuvent pas être modifiés, que ce soit pour des raisons de qualité ou de sécurité. Les changer complètement ou les remplacer demanderait également beaucoup de temps, d’argent et d’efforts.

Mais avec la méthode du Poka Yoke, les processus n’ont pas besoin de subir une transformation radicale pour devenir plus efficaces.

La méthode Poka Yoke

Si vous avez l’intention de mettre en œuvre le poka yoke dans votre entreprise, ou même simplement de l’essayer, utilisez ce guide pour mieux comprendre où il s’intègre dans votre processus :

Étape 1 : Trouver les sources de défauts

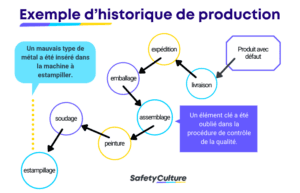

Examinez attentivement l’endroit où le défaut a été identifié pour la première fois. À partir de là, retracez l’historique de son traitement et notez tous les points possibles où une erreur aurait pu être commise. Notez également les raisons possibles pour lesquelles une personne ferait cette erreur particulière.

En utilisant comme référence le processus de production de Toyota pour la fabrication d’un véhicule

Une fois que vous avez fini de dresser la liste des sources de défauts, sélectionnez-en quelques-unes pour les classer par ordre de priorité. Choisissez ceux qui ont un effet domino sur d’autres aspects de la production ou qui ont le plus grand impact sur la création du défaut.

Étape 2 : Choisissez une méthode à appliquer

Pour vous aider à choisir la méthode de poka yoke la mieux adaptée à votre procédé, consultez l’organigramme ci-dessous :

Un guide simple pour choisir une méthode Poka Yoke | SafetyCulture

Prenez également en considération les sources de défauts que vous avez classées par ordre de priorité lors de la première étape. Bien qu’il ne soit généralement pas recommandé de choisir une méthode pour chaque source de défaut, il peut y avoir des cas particuliers où cette méthode est la meilleure option possible.

Si vous n’êtes toujours pas sûr de la méthode à appliquer, organisez une discussion ouverte avec les travailleurs et/ou les autres parties prenantes afin d’obtenir leur avis pour votre décision finale.

Étape 3 : Mesurer son efficacité à l’aide de listes de contrôle

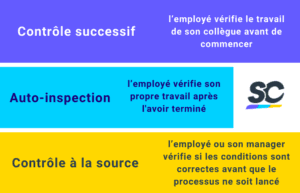

Après avoir mis en place le Poka Yoke, qui se présente différemment selon la méthode que vous avez choisie, c’est le moment de tester son efficacité à l’aide delistesdecontrôle d’inspection. Pour éviter les erreurs, il existe 3 types d’inspections :

Effectuer des inspections pour vérifier les défauts

Combiner technologie et Poka Yoke : SafetyCulture (iAuditor)

SafetyCulture (anciennement iAuditor) est une plateforme de gestion des opérations à laquelle des milliers de marques mondiales font confiance dont Toyota, General Electric, Siemens et Unilever. Faites le poka yoke plus efficacement avec ces fonctionnalités d’SafetyCulture (iAuditor):

Prenez de l’avance avec la fonction « Questions ».

Détectez instantanément les sources de défauts en vous connectant avec les ouvriers de l’usine sur l’application mobile. Utilisation de la fonction Problèmes Les travailleurs peuvent facilement vous faire savoir s’il existe des conditions qui les empêchent de faire leur travail sans erreur.

Assurer l’exactitude avec la fonction de modèle

Retracez facilement l’historique du traitement des défauts. Utilisez un modèle numérique comme guide pour décrire les différentes étapes du processus. Ajoutez des questions, des images, des notes et bien d’autres choses encore à votre modèle numérique, afin qu’il rende parfaitement compte de votre processus.

Améliorer les performances grâce à l’analyse des données

Les défauts affectent-ils vos résultats ? Si c’est le cas, il est peut-être temps de voir la situation dans son ensemble, et pas seulement les petits détails. Déterminer ce qu’il faut faire et mettre en œuvre ces changements ne fonctionne que si vous avez un système en place.

Avec les données provenant des modèles numériques, des listes de contrôle d’inspection et de la fonction Questions, votre tableau de bord analytique dans SafetyCulture (iAuditor) est alimenté par toutes les informations dont vous avez besoin pour apporter des améliorations rapides et efficaces.

Related Templates

Pourquoi choisir SafetyCulture (iAuditor)?

SafetyCulture (iAuditor) n’est pas seulement un outil numérique pour le poka yoke, c’est aussi un outil numérique pour tout le reste. Des opérations à la qualité et la sécurité, SafetyCulture (iAuditor) peut être utilisé pour une variété de fonctions. Pour en savoir plus, jetez un coup d’oeil sur notre bibliothèque de cas d’utilisation ou notre bibliothèque publique de modèles gratuits.

En outre, SafetyCulture (iAuditor) est l’un des choix les plus rentables du marché. Avec la version gratuite, vous pouvez obtenir jusqu’à 10 accès avec un seul compte. Bien sûr,Avec le plan premium, vous obtiendrez davantage de fonctionnalités. comme le tableau de bord d’analyse des données évoqué précédemment.

Le plan premium est à partir de 19 $. Un essai gratuit de 30 jours est disponible pour que vous puissiez le tester avant.

Qu’est-ce qu’SafetyCulture (iAuditor) peut apporter de plus ?

Basé sur l’étude de Forrester sur l’impact économique total de Forrester sur SafetyCulture, la plateforme peut apporter les bénéfices suivants sur une période de trois ans :

3 352 913 € de réduction des coûts opérationnels

73 848 € d’augmentation du revenu d’exploitation

214 % de retour sur investissement (ROI)

Articles connexes

Logistique

Opérations

Transport et logistique : définition, importance et principaux défis

Qu'est-ce que le transport et la logistique ? Pourquoi sont-ils essentiel dans l'ensemble de la chaîne d'approvisionnement des entreprises ?

Processus Métier

Opérations

Ce que le field service management peut apporter à votre entreprise

Apprenez ce qu'est le field service management et découvrez les avantages qu'il peut offrir à votre entreprise.

Processus Métier

Opérations

Plan de reprise d'activité après un sinistre

Apprenez tout sur le plan de reprise d'activité : pourquoi il est important et comment les entreprises peuvent l'élaborer après un sinistre.