Qu'est-ce que le Lean Six Sigma (6S lean) ?

Découvrez l’importance de la mise en œuvre de la méthode Lean Six Sigma 6S sur le lieu de travail.

Publication 31 Jul 2025

Article par

10 min de lecture

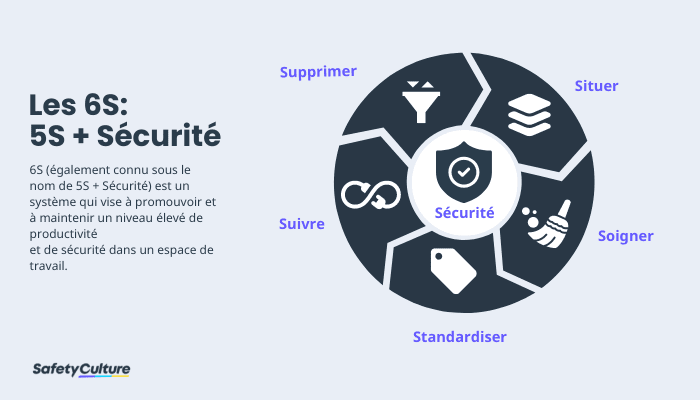

6S Lean : 5S + Sécurité

6S (également connu sous le nom de 5S + Sécurité) est un système qui vise à promouvoir et à maintenir un niveau élevé de productivité et de sécurité dans un espace de travail. Tout en respectant le principe des 5S (Sélectionner, Situer, Scintiller, Standardiser et Suivre), la méthode 6S ajoute le concept de sécurité. Le lean 6 S aide non seulement les organisations à promouvoir des environnements de travail efficaces, mais aussi à établir une culture durable de la sécurité.

Les 6 étapes de la méthode 6S et leur importance

Quelles sont les étapes de la méthode 6S (ou 6S lean) et quelles sont leur importance dans le système ? Passons en revue chacun des 6 S.

Sélectionner (Seiri) Le tri, première étape de la méthodologie des 6s, vise à réduire le désordre et à sélectionner les outils de travail essentiels pour une meilleure efficacité. L’ « étiquette rouge » est souvent utilisée pour marquer les outils inutiles à éliminer immédiatement, tandis que l’ « étiquette jaune » peut être utilisée pour les outils qui peuvent être temporairement conservés hors site pour une utilisation ultérieure.

Situer (Seiton) À cette étape du système des 6 S, les outils, l’équipement et le matériel de travail considérés comme essentiels à la première étape doivent être placés de manière organisée aux endroits les plus logiques. L’objectif de « Mettre en ordre » est d’établir une méthode systématique de stockage et de localisation des outils, ce qui aide àmaximiser l’accessibilité et l’espace.

Scintiller (Seiso) Une fois que les outils non essentiels ont été retirés et que les outils essentiels ont été localisés, l’étape suivante est le nettoyage. La troisième étape de la méthode 6s, également connue sous le nom de « Shine », comprend des activités telles que le nettoyage du lieu de travail et l’application de mesures préventives pour garder les espaces de travail en ordre et propres.L’objectif est de créer un environnement sécuritaire et qui évitent que les produits soient souillés en raison d’un environnement sale.

Standardiser (Seiketsu) La standardisation est la quatrième étape de la méthode 6S. Elle vise à établir une nouvelle norme de travail en identifiant les meilleures pratiques et en créant des procédures cohérentes pour les trois premières étapes. Elle vise aussi à aider les employés à avoir les mêmes routines de travail dans leurs tâches et à développer des habitudes plus efficaces. Cela peut se faire en fournissant des rappels visuels, en fixant des attentes quant à la responsabilité des employés et en effectuant des contrôles de routine sur site.

Suivre (Shitsuke) Il s’agit de l’étape la plus difficile de la méthode 6S, car l’objectif est de s’assurer que les procédures standardisées sont appliquées de manière continue sur une longue période jusqu’à ce qu’elles deviennent un réflexe au quotidien,

Sécurité Enfin, la méthode 6S lean présente la sécurité comme l’étape finale ajoutée à la méthodologie 5S standard. Cette étape essentielle des 6 S se concentre sur l’identification des dangers et la mise en place de contrôles préventifs pour assurer la sécurité des travailleurs pendant les opérations de travail et garantir que l’environnement de travail répond aux normes de sécurité requises.

Pourquoi inclure la sécurité ?

Nous savons que la sécurité est la priorité absolue sur chaque lieu de travail. Il est utile de disposer d’un environnement de travail sûr et propre afin de :

Créer un impact positif sur la productivité et la qualité ;

Encourager une ambiance saine et sans stress dans laquelle les employés peuvent se sentir en sécurité

Identifier facilement les risques potentiels et instaurer des contrôles de sécurité.

Certains pensent que la sécurité fait déjà partie intégrantede la méthodologie classique des 5S ; pourquoi alors devrait-elle être intégrée comme une étape distincte ?L’une des raisons évoquées par les professionnels est que l’ajout de la sécurité permet de mettre davantage l’accent sur les questions de sécurité, en particulier pour les secteurs avec des emplois à haut risque, tels que la construction et l’industrie alimentaire. L’attention supplémentaire accordée permet de s’assurer qu’aucun élément dangereux n’est négligé après être passé par les cinq étapes de la méthode 6s lean.

En outre, l’intégration de la sécurité dans le système 6S peut aider une entreprise à :

Être plus prudente dans ses dépenses d’énergie, de matériaux et d’autres ressources ;

Éviter les pertes de productivité dues aux blessures et aux risques pour la santé en ayant des zones de travail propres.

Atteindre ou dépasser les objectifs de performance environnementale et de réduction des déchets

Comment et pourquoi les entreprises de fabrication l’utilise ?

La production 6S est une approche des processus de production qui intègre la sécurité aux principes des 5S. Cette approche aide à mettre en œuvre des méthodologies pour résoudre les problèmes critiques de fabrication. Par exemple, les opérateurs qui pratiquent les 6S dans la fabrication améliorent la sécurité de leurs employés, y compris l’environnement de travail et l’équipement opérationnel, afin d’optimiser l’efficacité dans l’usine.

La sécurité dans l’industrie manufacturière joue un rôle essentiel dans la productivité des employés. La réalisation d’audits 6S et la mise en œuvre de programmes lean 6S peuvent aider les industries manufacturières à atteindre les objectifs suivants :

gestion avancée des déchets et réduction des coûts ;

réduction des pannes de machine ;

des produits de haute qualité

des programmes efficaces d’accueil des employés et de formation 6S.

6S lean : créez votre liste de vérification personnalisée

Dites adieu aux tâches répétitives et concentrez-vous sur l'essentiel.

Exigences du Lean 6S

Pour mettre pleinement en œuvre la méthode 6S sur votre lieu de travail, vous aurez besoin des éléments suivants :

Compréhension approfondie / expérience des 5s

Un système pour identifier et signaler les dangers

Formation de sensibilisation à la sécurité adaptée à votre secteur d’activité

Engagement à organiser des discussions sur les 5s/6s avec vos salariés.

Approbation de la direction ainsi que des ressources et un soutien dédié.

Différentes façons de réussir l’étape de la sécurité

La première étape de la sécurité consiste à identifier les dangers existants et ceux qui sont susceptibles d’être présents sur le lieu de travail. Tous les employés doivent être conscients des différents types de risques professionnels et évaluer ces risques par le biais d’une évaluation des risques ou d’une analyse de la sécurité du travail. Ces méthodes préalables permettent d’appliquer les procédures de sécurité standards et les contrôles nécessaires pour réduire ou éliminer ces risques.

Les employés doivent également porter un équipement de protection individuelle (EPI ) approprié comme protection supplémentaire contre les dangers difficiles à contrôler ou qui ne peuvent être éliminés. Les EPI comprennent les casques de protection, les lunettes de sécurité, les masques pour le visage, les gants isolants, les bottes antidérapantes, les chaussures de sécurité, etc. L’utilisation des EPI doit être vérifiée et d’autres protocoles de sécurité doivent être diffusés à tous les salariés par le biais de formations et de réunions » boîte à outils « .

Atteindre une sécurité à 100 % n’est jamais une tâche facile, mais en intégrant la sécurité à la méthode originale des 5S et au Kaizen, vous pouvez contribuer à améliorer les conditions de travail dans votre entreprise. Les employés peuvent non seulement se concentrer sur l’accomplissement des tâches quotidiennes, mais aussi contribuer à la sécurité globale du lieu de travail.

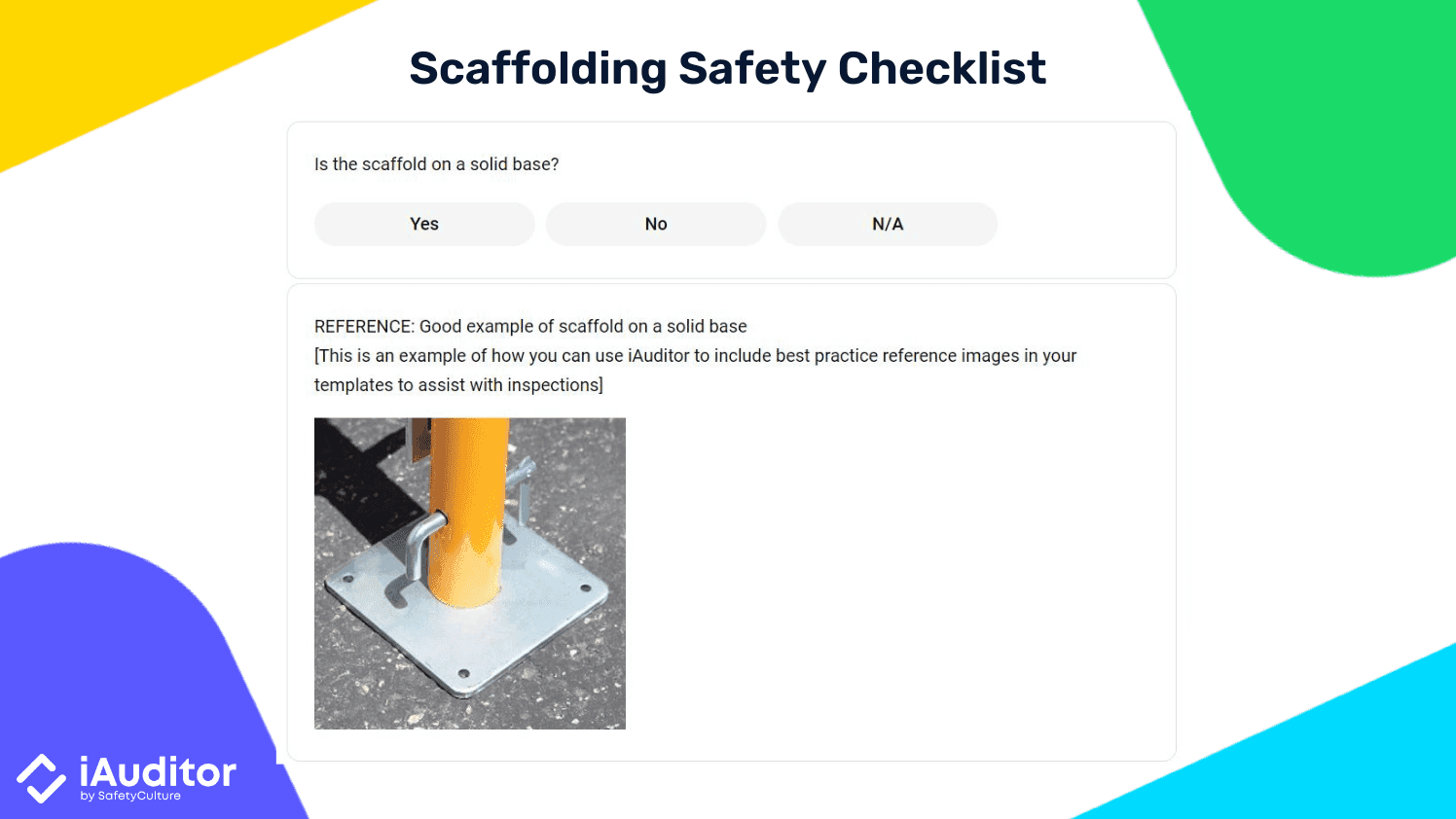

Exemple de Lean 6S

Cet exemple est une combinaison de la liste de vérification de l’audit 5s et de la liste de contrôle de la sécurité 6S Lean fournies par SafetyCulture, que vous pouvez télécharger et utiliser gratuitement.

Sélectionner/Trier

– Vérifiez que seuls les équipements, outils, meubles et matériaux nécessaires sont présents dans la zone.–Retirez de la zone les articles obsolètes ou cassés qui ne sont pas nécessaires aux projets en cours.–Retirez tous les risques de trébuchement tels que les fils et les équipements électriques ainsi que les câbles de toutes les zones de travail, de station debout et de marche.

Mettre en ordre

– Identifiez clairement l’équipement et le mobilier en les numérotant, en les nommant ou en leur attribuant un code couleur.–Placez l’équipement et le mobilier dans un endroit correctement identifié.–Placez les outils dans une zone de stockage désignée et à portée de main de l’utilisateur/opérateur.

Scintiller

– Maintenir tous les équipements de protection individuelle (EPI) en bon état et les ranger correctement dans un endroit facilement accessible et étiqueté lorsqu’ils ne sont pas utilisés.–Maintenez les zones de travail (machines, établis, matrices et autres équipements, y compris les boîtiers électriques) propres.– S’assurer que les sols sont exempts de saleté, de débris, d’huile, de pièces, de matériel et de boîtes vides.

Standardiser

– Mettez en œuvre des mesures préventives pour garantir que le lieu de travail respecte les directives 6s (par exemple, des systèmes qui ne permettent pas aux déchets de s’accumuler, comme des conteneurs pour collecter les débris des machines).– Affichez les résultats de l’audit 6s précédent.–Traitez les éléments à améliorer, identifiés dans l’audit 6s précédent.

Suivre

– Allouez du temps et des ressources aux activités 6s (par exemple, temps de nettoyage quotidien/hebdomadaire désigné, sélection d’un chef d’équipe 6s).–Assignez des activités 6s hebdomadaires à tous les opérateurs, chefs d’équipe et superviseurs.– Félicitezles équipes qui participent activement aux activités 6s.

Sécurité

– Identifiez les dangers potentiels pour chaque tâche effectuée ou pour chaque partie du processus.–Effectuez une évaluation des risques pour chaque danger potentiel et déterminez le niveau de risque.–Établissez des mesures de contrôle des dangers (par exemple, élimination, substitution, contrôles techniques, contrôles administratifs ou EPI).

Quelle est la meilleure méthode pour votre organisation ?

Lorsque vous décidez de mettre en œuvre la méthode 6s ou 5s pour votre équipe ou votre entreprise, il est préférable d’évaluer laquelle répondra le mieux à vos besoins.

Dans les environnements de travail très dangereux, il est plus logique de choisir directement la méthode 6 S. Cela permet d’établir que la sécurité est un point crucial de l’organisation et qu’il existe des ICP de sécurité spécifiques à prendre en compte pour mesurer les efforts d’amélioration.

En revanche, dans les milieux de travail où il y a très peu de risques importants pour la sécurité, la méthode 6S peut être considérée comme inutile voire même comme une perte de temps.Lorsque l’on suit la méthode 6S, il est nécessaire de prendre le temps d’évaluer l’impact des différentes activités sur la sécurité de l’installation.

Que vous mettiez en œuvre la méthode 5S ou 6S, les organisations doivent se rappeler que la sécurité doit toujours être une priorité. Il s’agit simplement de choisir la bonne stratégie de gestion qui vous aidera à répondre à vos besoins, tout en veillant à ce que les employés restent efficaces dans leur travail.

Qu’est-ce que l’application mobile 6S Lean ?

L’application mobile 6S lean est un outil numérique qui vous aide à réaliser et à mettre en oeuvre la méthode 6s.L’utilisation d’une application mobile 6s lean telle que SafetyCulture (anciennement iAuditor) vous aide à obtenir les résultats suivants, pour autant que vous soyez cohérent avec votre méthode 6S :

Une efficacité accrue

Des opérations standardisées

Une meilleure productivité

Découvrez les fonctionnalités de SafetyCulture (iAuditor) pour la méthode Lean Six S

Appliquer la méthode 6S sur votre lieu de travail avec SafetyCulture (iAuditor)

Rendez votre lieu de travail propre et sûr ! Faites-le à la manière du 6S ! Commencez par télécharger ces modèles 5S et 6S gratuits pour l’application mobile SafetyCulture (iAuditor).

No video ID provided

SafetyCulture (iAuditor) vous donne la possibilité d’effectuer toutes les vérifications dont vous avez besoin, sur site, sous terre et dans le monde entier. Inspectez les chantiers de construction, les restaurants pour l’hygiène alimentaire, effectuez des contrôles de température, des vérifications pré-décollage, des discussions en boîte à outils, etc. C’est la solution mobile de checklists pour toutes les industries.

Modèles à la une

Liste de contrôle de sécurité 6S Lean

Parcourez notre collection de listes de vérification 6S prêtes à l’emploi que vous pouvez utiliser gratuitement !

Listes de contrôle pour les chariots élévateurs à fourche

Dans cet article

- 6S Lean : 5S + Sécurité

- Les 6 étapes de la méthode 6S et leur importance

- Pourquoi inclure la sécurité ?

- Comment et pourquoi les entreprises de fabrication l’utilise ?

- Exigences du Lean 6S

- Différentes façons de réussir l’étape de la sécurité

- Exemple de Lean 6S

- Quelle est la meilleure méthode pour votre organisation ?

- Qu’est-ce que l’application mobile 6S Lean ?

- Appliquer la méthode 6S sur votre lieu de travail avec SafetyCulture (iAuditor)

- Modèles à la une

Articles connexes

Sécurité Alimentaire

Sécurité

Transport alimentaire

Apprenez-en davantage sur le transport des aliments : pourquoi il constitue un facteur de sécurité alimentaire, quels sont les problèmes liés au transport et comment les éviter.

Sécurité Construction

Sécurité

Sécurité des échafaudages et étiquetage des échafaudages

Découvrez l'importance de la sécurité des échafaudages, les exigences de sécurité des échafaudages de l'OSHA, les directives de sécurité des échafaudages et les systèmes d'étiquetage des échafaudages.

Sécurité

Gestion Sécurité

L'importance de la protection des mains sur le lieu de travail

Apprenez ce qu'est la protection des mains et découvrez quelques conseils pour rester en sécurité sur le lieu de travail.