Processus AMDEC : un guide pour prévenir les défaillances de processus

Découvrez ce qu’est l’AMDEC et comment elle est réalisée pour prévenir les défaillances des processus.

Publication 23 Aug 2024

Article par

8 min de lecture

L’objectif de l’AMDEC

L’analyse des modes de défaillance et de leurs effets (PFMEA), également appelée AMDE des processus, est un outil qualitatif utilisé dans le but de prévenir les défaillances. En tant qu’aide aux initiatives d’amélioration des processus, l’AMDEC est utilisée par les ingénieurs industriels et de processus pour identifier et analyser les défaillances potentielles d’un processus. La réalisation d’une AMDEC permet aux équipes de préparer et de mettre en place des mesures de protection des processus qui réduiront ou empêcheront l’apparition de temps d’arrêt opérationnels, de blessures ou d’accidents, de réparations coûteuses et de reprises dans l’entreprise.

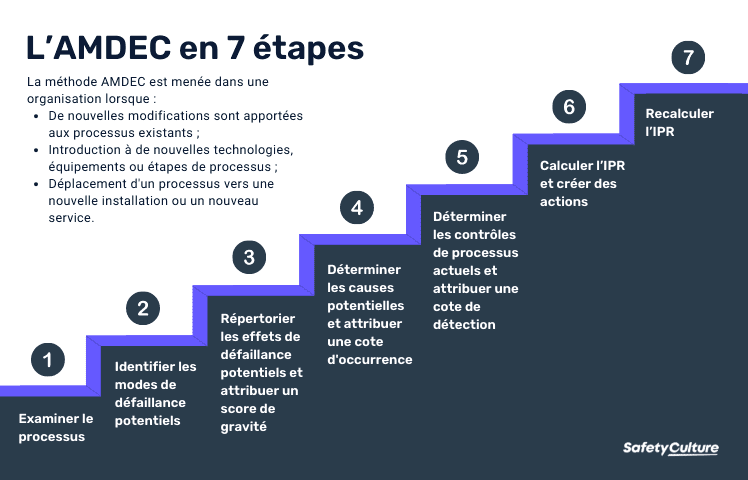

L’AMDEC est réalisée lorsque les éléments suivants se produisent dans l’organisation :

De nouvelles modifications sont apportées aux processus existants

Une nouvelle technologie, un nouvel équipement ou de nouvelles étapes du processus sont introduits.

Mise en œuvre d’un processus dans une nouvelle installation ou un nouveau service

Comment réaliser une AMDEC en 7 étapes ?

La conduite d’une méthode Amdec peut être résumée en 7 étapes :

L’AMDEC en 7 étapes

Étape 1 : Examiner le processus

Lorsque vous commencez une AMDEC, il est important de déterminer d’abord l’objet de votre évaluation. S’agit-il d’un processus commercial ? Un processus de service ? Ou un processus de production ? Une fois que vous avez déterminé le domaine sur lequel vous voulez vous concentrer, commencez à examiner les étapes qui y sont associées et déterminez ce que chaque étape vise à accomplir. L’une des meilleures façons de le faire est de le mettre sur un organigramme pour une meilleure visualisation.

Étape 2 : Identifier les modes de défaillance potentiels

Qu’est-ce qui pourrait mal tourner dans cette étape ? Les modes de défaillance potentiels sont des scénarios susceptibles de faire dérailler le processus du résultat escompté. Par exemple, dans une entreprise de fabrication, il est assez courant d’utiliser des machines comme les convoyeurs de palettes pour déplacer les produits dans le cadre du processus de production. Un mode de défaillance potentiel pour ce processus pourrait être que les boîtes ou les bouteilles glissent, se renversent ou s’endommagent pendant leur déplacement sur le convoyeur.

Étape 3 : Lister les effets potentiels de la défaillance et attribuer un score de gravité

Quel pourrait être le résultat si la défaillance potentielle identifiée se produit ? Considérez son impact sur les clients, les ouvriers (par exemple, les blessures), l’environnement, les installations et même le processus lui-même. Il peut y en avoir plus d’un, alors dressez-en la liste et essayez d’être aussi détaillé que possible. Lorsque c’est fait, évaluez sa gravité, 1 étant la plus faible et 10 la plus forte. Les indices de gravité sont basés sur le degré de gravité des conséquences.

Étape 4 : Déterminer les causes potentielles et attribuer une cote d’occurrence

Qu’est-ce qui pourrait déclencher le mode de défaillance potentiel ? Déterminer les causes possibles et le(s) déclencheur(s) de l’effet du mode de défaillance. Par exemple, en utilisant la même situation que celle mentionnée à l’étape 2. Si un employé se blesse à cause du mode de défaillance identifié, comment cela peut-il se produire ? Est-ce parce que les employés ne portaient pas les EPI appropriés ou est-ce dû à un dysfonctionnement des machines ? Une fois cela déterminé, attribuez la note appropriée à l’événement, 1 étant la note la plus basse et 10 la plus haute. Les indices d’occurrence sont basés sur la fréquence à laquelle le déclencheur ou la cause est susceptible de se produire.

Étape 5 : Déterminer les contrôles de processus actuels et attribuer une cote de détection

Existe-t-il des contrôles qui empêchent ou détectent le mode de défaillance de se produire ? Idéalement, les étapes du processus seront assorties de garanties. Notez tous les contrôles connexes et attribuez une note de détection à chacun d’eux, 1 étant la note la plus basse et 10 la plus haute. Les indices de détection sont basés sur la facilité avec laquelle le mode de défaillance sera détecté à l’aide des contrôles actuels.

Étape 6 : Calculer l’IPR AMDEC et créer des actions

Pour calculer l’IPR, on évalue un processus et on lui attribue une note sur une échelle de 1 à 10, puis on la multiplie par une autre. L’indice de priorité du risque (IPR) aidera les équipes à déterminer les risques à prioriser et à créer des actions correctives. Si le mode de défaillance donne lieu à un IPR élevé, un plan d’action est créé pour des mesures correctives ou des améliorations. Le plan d’action consiste en une instruction ou une liste détaillée des mesures à prendre, du personnel désigné pour les réaliser et de la date cible d’achèvement.

AMDE RPN analyse des risques infographiques

Comment calculer l’indice de priorité des risques (IPR) de l’AMDE ?

Étape 7 : Recalculer l’IPR

Après l’achèvement du plan d’action, l’AMDEC doit être réévaluée en recalculant l’IPR pour mesurer son impact.

AMDEC exemple

Pour mieux comprendre les étapes de l’AMDEC, voici un tableau AMDEC qui illustre le processus en action.

Dans cet exemple, une entreprise de fabrication de produits alimentaires évalue les étapes du processus de production de ses produits alimentaires. Toutes les étapes associées au processus sont ensuite énumérées. Pour cet exemple, nous allons nous concentrer sur une étape du processus :

Saisie d’une étape du processus, d’une variable ou d’une clé :chargement des produits dans la ligne de machines/la ligne de production |

En utilisant cette étape du processus, les actions suivantes impliquent : l’identification des modes de défaillance potentiels, la liste des effets de défaillance potentiels, l’attribution d’une note de gravité, la détermination des causes potentielles, l’attribution d’une note d’occurrence, la détermination des contrôles de processus actuels et l’attribution d’une note de détection. Vous trouverez ci-dessous un tableau décrivant toutes ces actions :

Étape du processus, variable ou entrée clé : | Mode de défaillance potentielle | Effet potentiel sur le client/travailleur en raison du défaut | *SEV | Causes potentielles | *OCC | Contrôles de processus actuels | *DET |

Chargement des produits dans la ligne de machines/la ligne de production | les boîtes ou les bouteilles risquent de glisser, de trébucher ou d’être endommagées pendant leur déplacement sur le convoyeur | Cela retardera l’atteinte de notre quota de production, ce qui peut affecter nos délais de livraison. Elle peut également causer des blessures aux travailleurs et endommager les équipements des installations. | 6 | Dysfonctionnement de la machine, utilisation de la machine dans de mauvaises conditions de réglage | 4 | Contrôles préalables à l’exploitation des machines, EPI appropriés pour les employés, programme d’entretien régulier des machines, certifications de formation pour les employés responsables de l’exploitation des machines. | 8 |

*SEV – score de gravité ; OCC – indice d’occurrence ; DET – indice de détection.

Une fois toutes ces informations présentées, l’IPR est ensuite calculé pour toutes les étapes du processus afin de déterminer quels sont les risques les plus urgents à traiter. Pour les modes de défaillance donnant lieu à un IPR élevé, un plan d’action est élaboré, consistant en des instructions détaillées ou des listes d’étapes à des fins de correction ou d’amélioration. Par la suite, l’IPR est recalculé pour mesurer l’impact du plan d’action mis en œuvre.

Révision et amélioration des processus : un incontournable

Les processus sont un ensemble d’actions et de mesures prises afin d’atteindre le résultat souhaité. Il sert de base à tout ce que nous faisons pour atteindre nos objectifs. Les processus garantissent que toutes les étapes et actions sont effectuées de la bonne manière et au bon moment, ce qui permet de naviguer facilement vers le résultat souhaité. En outre, elle affecte également la sécurité et la qualité des produits et des personnes qui y participent.

Dans un profil industriel réalisé en 2019 aux États-Unis, l’industrie manufacturière était considérée comme l’une des dix industries les plus dangereuses. Les blessures et les accidents signalés surviennent généralement au cours du processus de production. Dans un autre rapport du HSE, les statistiques montrent que la plupart des blessures dans l’industrie sont causées par un contact avec des objets ou des machines, et par des glissades, des trébuchements ou des chutes.

Ces rapports prouvent à quel point il est essentiel que les industries soient conscientes des processus qu’elles ont mis en place. Pour éviter les accidents de travail et protéger les travailleurs, les processus doivent être guidés par les normes et les meilleures pratiques du secteur. Les organisations peuvent également créer leurs propres normes et meilleures pratiques sur la base de leur propre évaluation et analyse AMDEC des processus en utilisant des outils tels que l’AMDEC.

Effectuer une analyse AMDEC avec SafetyCulture

Solution gratuite pour l'amélioration des processus AMDEC

Profitez d’une technologie gratuite pour inciter votre équipe à exécuter facilement votre analyse AMDEC. SafetyCulture est une plateforme web et mobile primée, dédiée à l’amélioration des opérations. SafetyCulture améliore la sécurité, la qualité et l’efficacité de l’organisation en transformant les formulaires papier en modèles numériques.

Dotée votre équipe de l’application SafetyCulture et soyez en mesure de :

Réaliser et documenter l’AMDEC à l’aide d’un appareil mobile ou d’une tablette ;

Développer des actions et les attribuer instantanément aux membres de l’équipe. Les actions assignées sont facilement suivies et contrôlées grâce à la fonction d’actions collaboratives de SafetyCulture.

Créer des rapports partageables . Des rapports sont automatiquement créés lorsque l’équipe réalise une AMDEC. Les rapports peuvent être exportés au format PDF, CSV, etc.

Assurez le suivi et la mise à jour de l’AMDEC à tout moment et en tout lieu. Les rapports d’AMDEC sont stockés en toute sécurité sur le Cloud.

AMDEC exemple : Voici un modèle d’AMDEC que vous pouvez télécharger et personnaliser gratuitement.

Article par

Jairus Andales

FR: SafetyCulture Content Specialist, SafetyCulture

Voir le profil de l'auteurArticles connexes

Logistique

Opérations

Logistique d'entreposage (logistique de stockage)

Qu'est-ce que l'entreposage logistique ? Découvrez comment assurer le bon fonctionnement de votre entrepôt avec une application.

Processus Métier

Opérations

Yokoten : la clé de l'amélioration de la qualité

Apprenez les bases du Yokoten et sachez pourquoi il est important de mettre en place un processus d'amélioration continue.

Logistique

Opérations

Transport et logistique : définition, importance et principaux défis

Qu'est-ce que le transport et la logistique ? Pourquoi sont-ils essentiel dans l'ensemble de la chaîne d'approvisionnement des entreprises ?