Qu’est-ce que la maintenance corrective ?

La maintenance corrective est un type de maintenance effectuée par les techniciens pour corriger un dysfonctionnement des équipements, des machines et des systèmes. Elle vise à rétablir le bon état de fonctionnement et le niveau de performance spécifié des actifs de l’entreprise. La maintenance corrective est parfois appelée maintenance réactive car elle est déclenchée lorsqu’une défaillance de la machine s’est déjà produite.

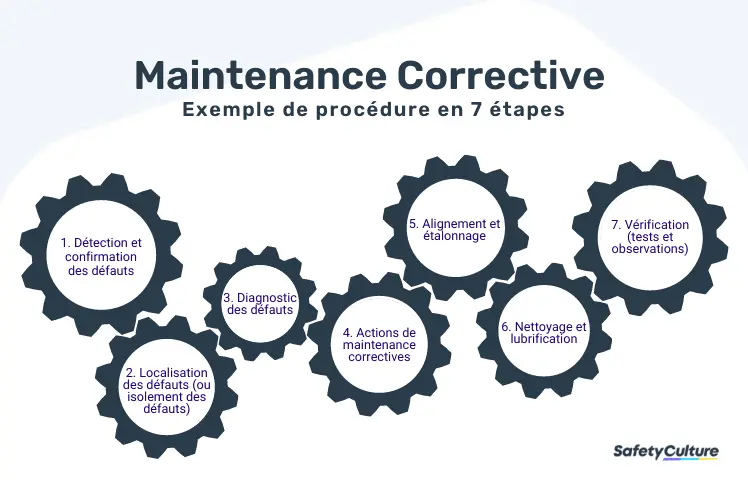

Vue d’ensemble de la procédure de maintenance corrective | Comment effectuer une maintenance corrective

Maintenance corrective et préventive

En général, la différence entre la maintenance corrective et la maintenance préventive réside dans le délai dans lequel chacune d’elles est effectuée. La maintenance corrective est généralement effectuée après une panne d’équipement, tandis que la maintenance préventive est effectuée périodiquement pour anticiper et atténuer le risque de temps d’arrêt non planifié. La maintenance évolutive, quant à elle, est une mesure de maintenance visant à faire évoluer ou à adapter une ou plusieurs application logiciel.

Objectif maintenance corrective VS objectif maintenance préventive : quelles différences ? Pour mieux comparer la différence entre la maintenance corrective et préventive, consultez le tableau suivant :

Maintenance corrective |

Maintenance préventive |

|

Objectif principal |

Pour rétablir le fonctionnement de la machine |

Pour un fonctionnement continu du système |

Nature de la tâche |

Non planifiés et non prévus |

Planifié et programmé |

Fréquence |

Chaque fois qu’un équipement tombe en panne |

Réalisé régulièrement à une heure fixe |

Protocole général |

Effectuer des réparations : remplacement de pièces, remontage, réglage et test. |

Effectuer des inspections : détection et prévention des défaillances imminentes |

Les avantages de la maintenance corrective

Comme toutes les tâches, la maintenance corrective présente plusieurs avantages et inconvénients. Voici les avantages de la maintenance corrective :

- Réduction de la planification

- Meilleure rentabilité à court terme

- Réduction des temps d’arrêt

Les inconvénients de la maintenance corrective sont les suivants :

- Imprévisibilité

- Coûts de maintenance plus élevés sur le le long terme

- Interruption de la production le temps de la maintenance

Type de maintenance

L’entretien correctif est généralement classé en deux catégories : l’entretien des pannes et l’entretien différé. Vous trouverez ci-dessous les définitions de chaque type de maintenance ainsi que des exemples concrets :

-

Entretien des pannes

La maintenance en cas de panne, également connue sous le nom de maintenance d’urgence, est effectuée d’urgence en cas de défaillance d’une machine afin de reprendre les processus opérationnels critiques. Par exemple, une compagnie d’électricité répare ou remplace instantanément un transformateur défectueux dans son système de distribution.

-

Entretien différé

L’entretien différé, ou entretien correctif différé, est un type d’entretien correctif souvent reporté en raison de l’insuffisance des ressources telles que les finances, les fournitures et la main-d’œuvre. Par exemple, la gestion du bâtiment peut retarder la réparation des unités de CVC ou de climatisation en raison d’un manque de budget.

4 actions

Selon l’armée américaine et son manuel de conception technique (Maintenance Engineering Techniques) : il existe des tâches qui peuvent être effectuées en dehors de la réparation d’un dysfonctionnement spécifique ou du remplacement d’un composant utilisable. Voici 4 exemples de maintenance corrective basées sur le manuel :

- Révision : Remettre un article dans un état satisfaisant en se basant sur les normes d’entretien et la technique “inspecter et réparer seulement si nécessaire”.

- Reconstruction : Démontage complet, inspection de toutes les pièces, réparation ou remplacement des éléments usés, remontage et test d’une pièce d’équipement afin de la rendre aussi proche que possible de son état original ou neuf en termes d’apparence, de performance et de durée de vie.

- Récupérer : éliminer les matériaux qui ne sont plus réparables ou utilisables et utiliser les matériaux récupérés de biens irréparables.

- Entretenir : Réparer ou mettre au point des composants ou des sous-ensembles après avoir effectué une action corrective sur une machine.

Comment effectuer un entretien correctif ?

La procédure de maintenance varie selon l’équipement, les ressources allouées et les exigences de l’entreprise, entre autres facteurs. Par exemple, les machines utilisant des technologies modernes peuvent réduire le temps nécessaire au diagnostic d’un problème et diminuer le coût des réparations tout en maintenant les temps de fonctionnement. Voici un processus général d’étapes pour aider les responsables et les techniciens à démarrer :

Étape 1 : Soyez conscient d’un dysfonctionnement détecté dans le système

Une fois détectée, la défaillance de la machine doit être confirmée par des techniciens sur place. S’il est prouvé qu’il n’y a pas de défaut, le système est généralement remis en service. Cependant, si un dysfonctionnement est confirmé, des actions de maintenance correctives doivent être prises. Normalement, un rapport de défaillance doit également être rempli avant d’effectuer des tâches de maintenance corrective.

Étape 2 : Localiser le défaut à un équipement spécifique du système.

La localisation des défauts, parfois appelée isolement des défauts, est le processus qui consiste à déterminer l’emplacement d’un défaut dans la mesure nécessaire pour effectuer la réparation. Dans le contexte de la maintenance corrective, il s’agit de localiser le défaut dans un équipement spécifique du système. Les techniciens doivent identifier dans quel équipement de l’ensemble du système la panne s’est effectivement produite.

Étape 3 : Diagnostiquer le problème d’un composant particulier de l’équipement.

Après avoir identifié l’endroit exact de la panne, on procède au diagnostic de la partie défectueuse de l’équipement. Certains matériels, logiciels ou autres moyens documentés sont généralement utilisés pour déterminer la cause du dysfonctionnement. Dans la plupart des machines, une capacité de test intégrée avec des composants matériels et/ou logiciels existants peut aider à diagnostiquer le problème d’une pièce défectueuse.

Étape 4 : Réparation ou remplacement de la pièce ou de l’élément défectueux de l’équipement.

Dans le processus de maintenance corrective, c’est lorsque les techniciens mettent en œuvre des corrections telles que la réparation ou le remplacement de pièces de machines, entre autres actions. Cette étape peut également être appelée “correction des défauts”, c’est-à-dire que des tâches de maintenance sont effectuées pour rectifier le dysfonctionnement. Les mesures de base de la maintenabilité, comme le temps moyen de réparation ou le temps de maintenance, englobent souvent cette étape.

Étape 5 : aligner et calibrer la pièce réparée ou nouvelle par rapport au système.

Après avoir corrigé l’élément défectueux, on procède généralement à l’alignement et à l’étalonnage, ce qui marque le début de la vérification, c’est-à-dire la série de tests effectués sur l’élément pour déterminer son état ou son statut. Il est crucial d’effectuer les ajustements nécessaires lors de la restauration d’un élément à un fonctionnement spécifique. En outre, une comparaison d’un dispositif de mesure avec une norme établie et un alignement ultérieur doivent être appliqués afin d’éliminer les déviations.

Étape 6 : Nettoyer et lubrifier l’équipement en conséquence

Après l’étalonnage, un contrôle de la contamination et une lubrification sont généralement effectués pour maintenir l’article en bon état de fonctionnement. Il est essentiel d’utiliser un lubrifiant propre et en quantité suffisante. Un nettoyage approfondi de l’équipement et de ses composants permet non seulement de découvrir plus facilement les problèmes potentiels et de prolonger la durée de vie, mais aussi d’améliorer la fiabilité et de réduire les coûts.

Étape 7 : Valider les performances avant de remettre le système en service

Enfin, des tests doivent être effectués afin de vérifier que les performances de l’article ont atteint l’état spécifié. Cette étape complète le contrôle et l’échantillon général d’un processus de maintenance corrective. Si les résultats révèlent que l’élément relatif à l’équipement fonctionne de manière satisfaisante, alors le système peut être remis en service et les opérations commerciales peuvent reprendre.

Comment SafetyCulture (anciennement iAuditor) peut-il vous aider ?

Si les responsables de la maintenance et les techniciens ne peuvent pas tout faire dans l’exercice de leurs fonctions, des pannes imprévues et non planifiées peuvent toujours survenir. Réagissez rapidement aux imprévus et résolvez les problèmes avec votre équipe en utilisant une plateforme de gestion des opérations numériques comme SafetyCulture (iAuditor). SafetyCulture peut aider les équipes de maintenance à :

-

Effectuer facilement les tâches de maintenance corrective curative

Utilisez les listes de contrôle sur des appareils mobiles tels que les smartphones, les tablettes et les iPad, même hors connexion. Les listes de contrôle peuvent être facilement créées à l’aide d’un éditeur de type “glisser-déposer”, de modèles industriels préétablis téléchargés à partir du site Web de la Commission européenne. Une fois les tâches terminées, des rapports d’aspect professionnel sont automatiquement générés et envoyés au personnel désigné. Découvrez la maintenance curative exemple dans la bibliothèque publique de SafetyCulture.

-

Signaler les problèmes et assurer le suivi des actions correctives

Grâce à la possibilité de signaler les incidents en temps réel, les équipes de maintenance peuvent signaler les problèmes avec des preuves photographiques et communiquer dans l’application mobile. Actions correctives avec niveau de priorité et date d’échéance peuvent également être attribuées à des membres spécifiques du personnel comme solution à ce problème. Soyez habilité à lancer une enquête dès le début et favorisez une meilleure collaboration entre les équipes.

-

Visualiser les données d’inspection et analyser les tendances de maintenance

Toutes les informations recueillies lors des activités de maintenance corrective qui ont utilisé des listes de contrôle sont instantanément organisées dans de magnifiques tableaux de bord, faciles à utiliser et qui permettent aux responsables de la maintenance de repérer des tendances tels que les éléments les plus fréquemment défaillants ou les problèmes de maintenance lors des contrôles de maintenance corrective, et plus encore. Accédez aux analyses avec SafetyCulture premium – commencez votre essai gratuit de 30 jours en vous inscrivant aujourd’hui !