Publicación 26 Sept 2025

Artículo de

4 min de lectura

¿Qué es un informe de eficiencia general de los equipos?

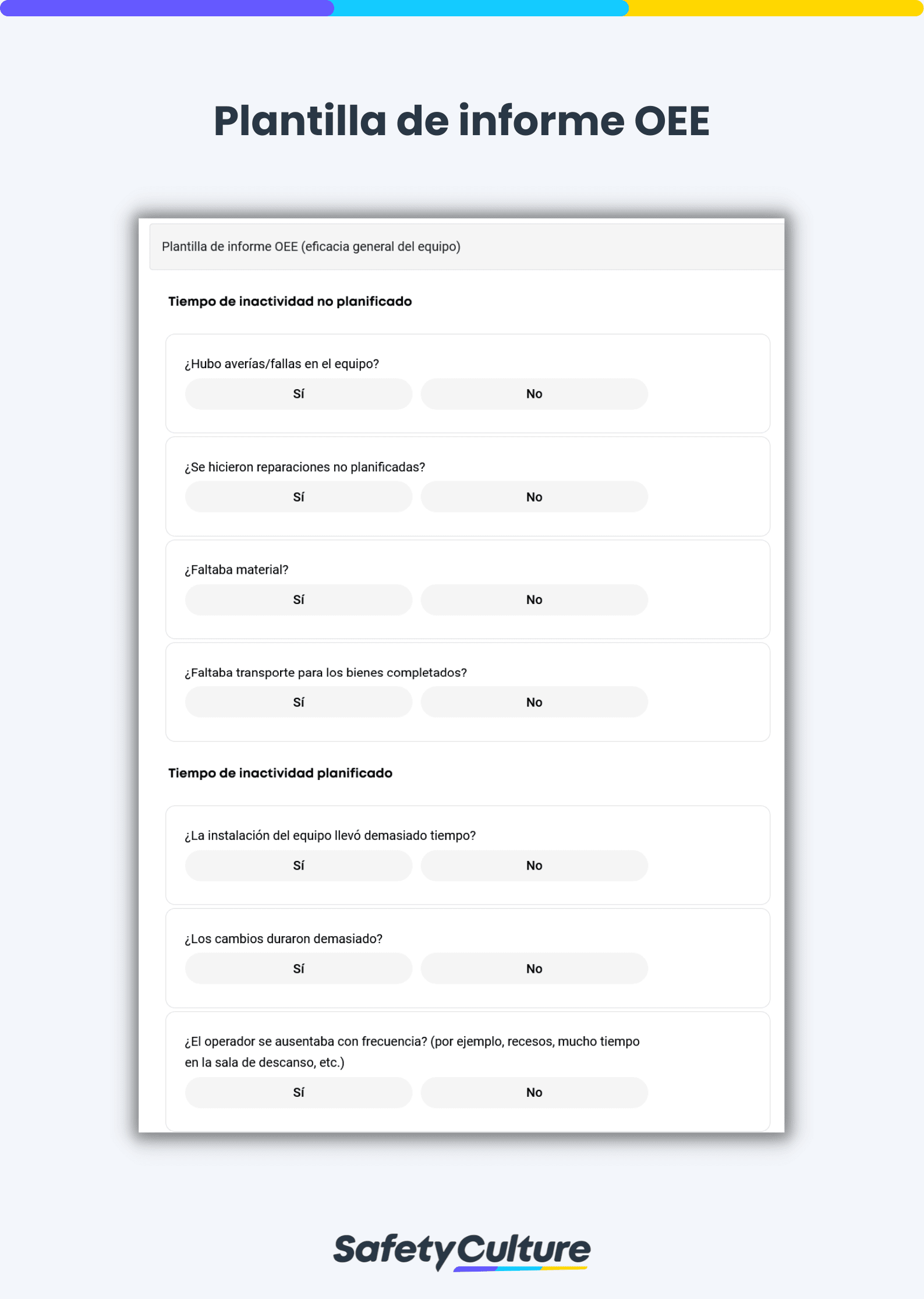

Un informe sobre la eficacia general de los equipos (OEE) detalla la disponibilidad, el rendimiento y la calidad de la producción de un determinado equipo y su correspondiente proceso de producción. Los fabricantes utilizan el informe OEE como herramienta de diagnóstico para localizar el origen de las ineficiencias en sus operaciones. Los responsables de calidad deben informar periódicamente sobre la eficacia general de los equipos para obtener información sobre la mejora de los procesos e impulsar la productividad de la fabricación.

El seguimiento y el registro de los informes OEE en papel pueden ser una tarea tediosa para los responsables de calidad de las instalaciones de fabricación. El uso de plantillas de informes OEE preparadas para dispositivos móviles puede ayudar a identificar fácilmente las causas de las pérdidas de producción, controlar la eficacia general de los equipos y mejorar la capacidad de producción y la calidad del producto.

5 formas sencillas de minimizar las seis grandes pérdidas

El mayor obstáculo para aumentar la eficacia general de los equipos son las Seis Grandes Pérdidas: los tiempos de inactividad no planificados (averías de los equipos), los tiempos de inactividad planificados (configuración y ajustes), las pequeñas paradas (marcha en vacío y paradas menores), los ciclos lentos (reducción de la velocidad), los rechazos de producción (defectos de proceso y re trabajo) y los rechazos de puesta en marcha (reducción del rendimiento). He aquí 5 formas sencillas de que los gestores de calidad, los equipos multifuncionales y la alta dirección puedan minimizar las Seis Grandes Pérdidas:

Observar los patrones de avería La disponibilidad es uno de los tres factores que determinan la eficacia global de los equipos. Si los fallos de los equipos se repiten, se pierde tiempo de producción y disminuye la calidad de los resultados. Los responsables de calidad deben registrar periódicamente los incidentes de avería, analizar cuándo se producen con mayor frecuencia e identificar su(s) causa(s). La visualización de datos en tiempo real y la posibilidad de actuar proporciona a los responsables de calidad y a la alta dirección la visibilidad necesaria para tomar decisiones empresariales acertadas y alcanzar la excelencia operativa.

Maximizar el tiempo de inactividad programado Durante el mantenimiento planificado del equipo, los técnicos de fabricación también deben realizar la limpieza, la calibración y el ajuste de las herramientas. Los responsables de calidad deben considerar qué actividades de mejora continua pueden realizar, como una auditoría 5S, un Gemba Walk , etc. Programar las inspecciones de calidad durante los tiempos de inactividad planificados ayuda a recuperar el tiempo de producción al tiempo que garantiza que el proceso de fabricación produce productos conformes, seguros y de calidad.

Capacitar a los operarios de las máquinas Cuando el equipo funciona pero fabrica a un ritmo más lento de lo esperado, los ajustes erróneos de la máquina y un cuello de botella provocado por el proceso de fabricación podrían ser los culpables de retrasar la producción. Proporcione a los operarios de la máquina una aplicación de lista de comprobación digital para seguir fácilmente el funcionamiento correcto de la máquina y los procedimientos de puesta en marcha y parada, documentar las paradas menores y mitigar el ralentí. Permita a los técnicos de fabricación realizar el mantenimiento de los equipos de forma completa, precisa y eficaz con una lista de comprobación de mantenimiento de máquinas digitalizada .

Mejorar las prácticas en el lugar de trabajo La mayoría de las pérdidas de rendimiento (pérdidas de velocidad) se producen por la falta de inversión en las máquinas y la mala planificación del mantenimiento. Los equipos multifuncionales, incluida la alta dirección, deben evaluar los planes de inversión en equipos, el volumen de producción y el coste utilizando una lista de comprobación de fabricación OEE. Por cada respuesta fallida a preguntas como «¿Se supervisan estrechamente los equipos en las fases de puesta en marcha?» y «¿Se gestionan adecuadamente los activos de la planta?», asigne acciones correctivas para abordar inmediatamente los problemas de calidad, mejorar las prácticas en el lugar de trabajo y crear una cultura de responsabilidad.

Automatizar las tareas manuales Los productos desechados o dañados durante la producción normal o debido a los ajustes realizados durante la puesta en marcha pueden evitarse cuando los fabricantes racionalizan los controles de calidad. El acceso a los formularios de inspección de control de calidad en cualquier lugar, en cualquier momento y en cualquier dispositivo móvil iOS, Android y Windows permite al personal de fabricación ahorrar tiempo en la comprobación de los productos y en la preparación de los informes. Los responsables de calidad también deberían aprovechar una plantilla de informe de OEE preparada para el móvil para una recopilación más eficiente de datos sobre la eficacia general de los equipos.

¿Aún buscas una lista de verificación?

Crea una plantilla de lista de verificación personalizada al instante con IA