Autonome Instandhaltung: Schritte, Vorteile & Tools

Erfahren Sie mehr über die autonome Instandhaltung, ihre 7 Schritte und warum sie in der Fertigung und anderen Branchen von Vorteil ist.

Veröffentlicht 26 Nov 2025

Artikel von

8 lesezeit

Was ist autonome Wartung?

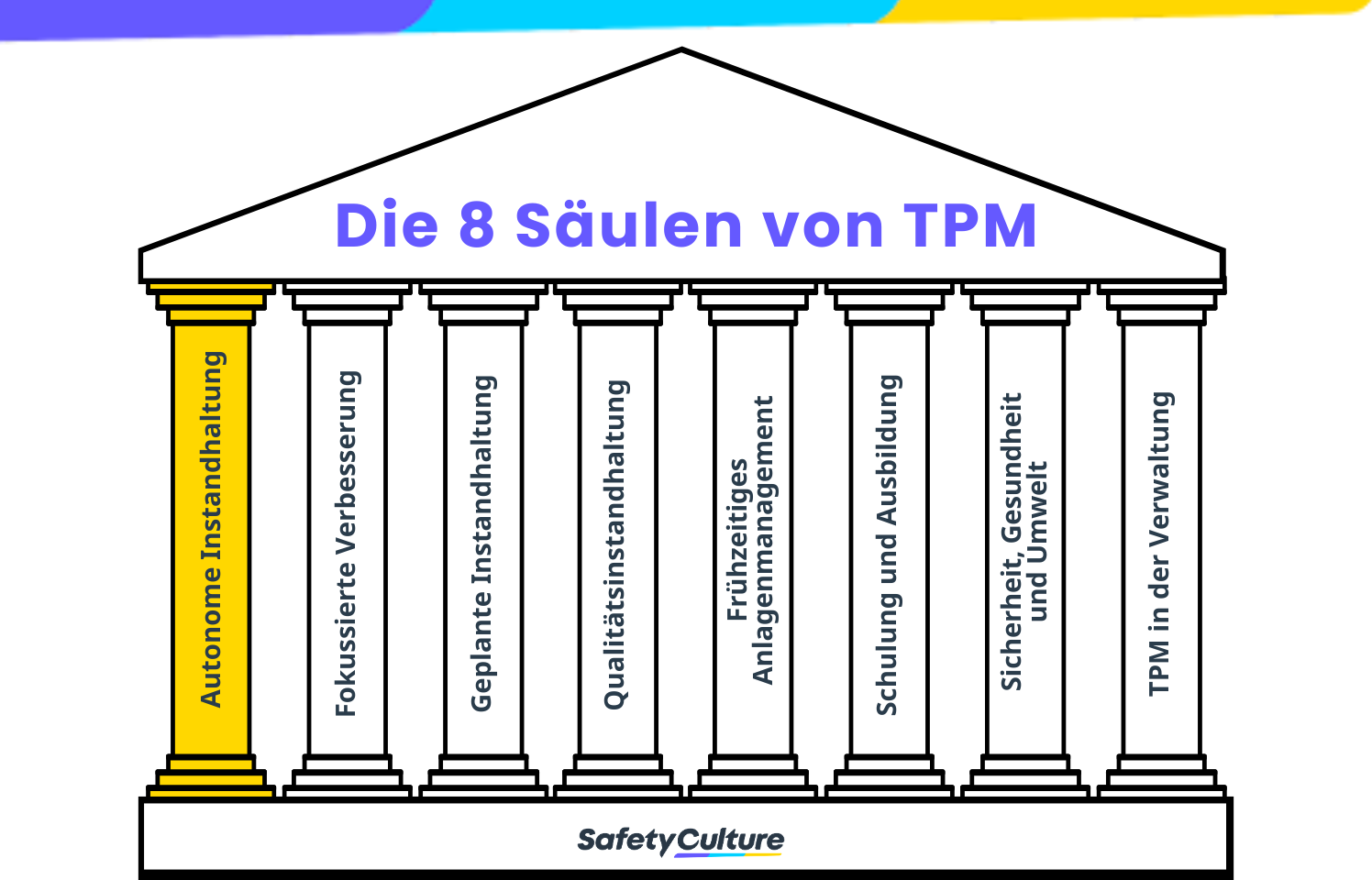

Autonome Wartung ist ein Fertigungskonzept, bei dem Maschinenbediener die Verantwortung für die routinemäßige Wartung der von ihnen genutzten Geräte übernehmen können. Es zielt darauf ab, die Abhängigkeit von spezialisierten Wartungstechnikern für die Routinewartung zu verringern und hilft dabei, potenzielle Probleme zu erkennen und zu vermeiden, bevor sie eskalieren. Als präventive Wartungsstrategie und eine der 8 Säulen der Total Productive Maintenance (TPM) vermittelt die autonome Instandhaltung den Maschinenführern die richtige Ausbildung, damit sie Qualitätsprobleme selbständig erkennen und sofortige Maßnahmen zu deren Behebung ergreifen können.

Autonome Instandhaltung im TPM

Was sind die Vorteile einer autonomen Instandhaltung?

Als anerkannte Strategie für präventive und proaktive Wartung im Rahmen von TPM (Total Productive Maintenance) trägt die autonome Instandhaltung dazu bei, kostspielige Geräteausfälle zu vermeiden und Betriebsunterbrechungen aufgrund unerwarteter Ausfallzeiten oder geplanter Wartung zu verhindern. Im Folgenden erfahren Sie, wie die autonome Instandhaltung für jede Branche von Vorteil sein kann.

Verhindert eine Verschlechterung der Ausrüstung

Die autonome Instandhaltung stellt sicher, dass routinemäßige vorbeugende Wartungsaufgaben wie Reinigen, Schmieren und Ölen bei den Geräten, die sie benötigen, konsequent durchgeführt werden. Diese einfachen, aber entscheidenden Aufgaben tragen dazu bei, die optimale Leistung von Geräten und Unternehmensanlagen zu erhalten. Autonome Instandhaltung hilft auch dem engagierten Wartungspersonal, sich voll und ganz auf andere Geräte und dringendere Wartungsaufgaben am Arbeitsplatz zu konzentrieren.

Vermittelt ein Gefühl von Eigenverantwortung und Verantwortung

Der Bediener, der die Maschine oder das Gerät tagtäglich einsetzt, würde genau wissen, wie die Maschine tatsächlich funktioniert und ob sie nicht optimal arbeitet. Der gleiche Bediener würde dann wahrscheinlich wissen, was die Ursache für Probleme mit der Ausrüstung sein könnte und was konsequent getan werden sollte, damit die Ausrüstung "wie neu" funktioniert.

Fördert eine Kultur der Qualität und Sicherheit

Wenn Geräte und andere Anlagen dank der Sorgfalt der Bediener bei der autonomen Instandhaltung optimal funktionieren, wird die kumulative Qualität des Outputs wie erwartet sein und die allgemeine Sicherheit bei der Bedienung dieser Maschinen und der Arbeit in ihrer Umgebung am Arbeitsplatz bleibt erhalten.

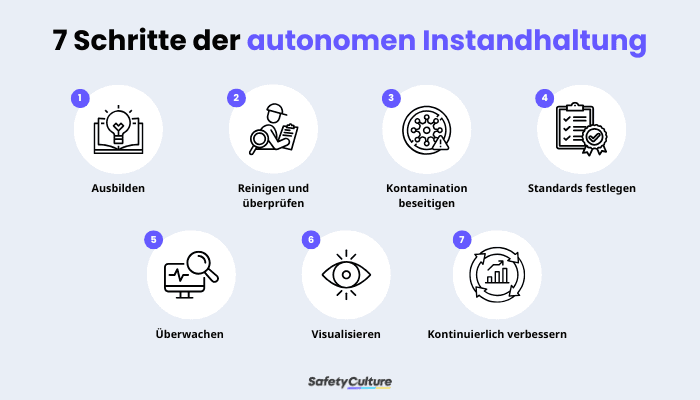

Die sieben Schritte der autonomen Instandhaltung

Um die Vorteile der autonomen Instandhaltung zu nutzen, sollten Sie die 7 Schritte der autonomen Instandhaltung kennen.

Sieben Schritte der autonomen Instandhaltung

Schritt 1: Erhöhen Sie das Wissen der Bediener

Der erste Schritt zur effektiven Umsetzung der autonomen Instandhaltung besteht darin, die Bediener mit dem Wissen auszustatten, wie sie die ihnen zugewiesene Ausrüstung bedienen und warten können. Vermitteln Sie ihnen Wissen darüber, wie die Teile der Ausrüstung zusammenhängen, damit sie wissen, welche Teile regelmäßig gewartet werden müssen und welche Teile in Bezug auf Reinigung, Schmierung usw. gepflegt werden müssen. Schulungstools, die ihr Wissen erweitern und ihnen helfen, praktische Informationen so schnell und effektiv wie möglich zu verstehen.

Schritt 2: Erste Reinigung und Inspektion

Sobald die Bediener die Geräte, die sie benutzen, in- und auswendig kennen, sollten sie in der Lage sein, die Geräte zu inspizieren und zu erkennen, ob sie gereinigt und gewartet werden müssen. Sie müssen in der Lage sein, zu erkennen, welche Teile der Ausrüstung von Staub und Schmutz befreit werden müssen, welche Muttern und Schrauben angezogen werden müssen, welche geölt und geschmiert werden müssen und welche Verschleißteile repariert werden müssen.

Schritt 3: Beseitigen Sie die Ursachen der Kontamination

Sobald das Gerät gereinigt und wieder in einem optimalen Betriebszustand ist, muss der Bediener wissen, wie er diesen Zustand aufrechterhalten kann. Eine Möglichkeit, die Ausrüstung in einem Top-Zustand zu halten, ist die Beseitigung von Verschmutzungsursachen. Eine gute Haushaltsführung und Sauberkeit am Arbeitsplatz hilft, Verunreinigungen zu vermeiden und die Arbeitsumgebung sicher zu halten. Je nach Gerätetyp kann die Reinigung von Geräten zur Beseitigung von Verunreinigungen die Verwendung von Maschinenschutzvorrichtungen sowie die Einhaltung von Lockout/Tagout (LOTO)-Verfahren erfordern, um die Sicherheit der Arbeiter bei der Durchführung der Reinigung zu gewährleisten.

Schritt 4: Setzen Sie Standards für Schmierung und Inspektion

Die Geräte sollten gemäß den Spezifikationen des Herstellers gereinigt, geschmiert und gewartet werden, damit sie wie neu aussehen und ihr Leistungsniveau erhalten bleibt. Um Standards zu setzen und diese zu festigen, sollten Werkzeuge und Prozesse eingeführt werden, die festlegen, welche Wartungsaufgaben wie und wie oft durchgeführt werden müssen. Verwenden Sie Checklisten, die den Bedienern zeigen, was und wie sie diese Wartungsaufgaben durchführen sollen, und die sie daran erinnern, wenn eine Aufgabe fällig ist.

Schritt 5: Durchführung von Inspektion und Überwachung

Um gute Praktiken wie die autonome Wartung zu stärken, wird empfohlen, Inspektionen und Überwachungen durchzuführen. Die Betreiber können ihre Ausrüstung selbst inspizieren und Informationen in Form von Inspektionsberichten mit Fotos über den aktuellen Zustand der Ausrüstung und die durchgeführten Wartungsaufgaben bereitstellen. Die bei diesen Inspektionen gesammelten Daten können überwacht werden, um sicherzustellen, dass alle Geräte von den Betreibern gewartet werden und sich in einem guten Betriebszustand befinden.

Schritt 6: Standardisieren Sie das visuelle Wartungsmanagement

Erleichtern Sie den Bedienern die Durchführung von Wartungsaufgaben, indem Sie visuelle Hinweise wie farbcodierte Schilder und leicht verständliche Schilder oder Poster verwenden, die die Bediener und andere Arbeiter an die Schritte erinnern, die bei der Arbeit mit oder in der Nähe von Geräten zu beachten sind. Erstellen Sie visuelle Hilfsmittel zu den Standards aus Schritt 4, um den Bedienern zu helfen, die Standards für die Wartung von Geräten und Maschinen zu befolgen und zu verstärken.

Schritt 7: Kontinuierliche Verbesserung einführen

Eine der Säulen von TPM (Total Productive Maintenance) ist die Verbesserung, und da sich Prozesse und Anlagen sowie die Bediener, die mit den Anlagen umgehen, verändern, gibt es gute Gründe, eine kontinuierliche Verbesserung für die autonome Wartung einzuführen. Das in Schritt 1 von den Bedienern gesammelte Schulungsfeedback sowie die in Schritt 5 durch ihre Berichte gesammelten Inspektions- und Überwachungsdaten können zur kontinuierlichen Verbesserung der Verfahren für die Wartung der Ausrüstung verwendet werden. Dies trägt zur Steigerung der Gesamtanlageneffektivität (OEE) bei, da gut gewartete Geräte effizienter und zuverlässiger arbeiten.

Erzielen operativer Exzellenz

Fördern Sie eine Kultur der Exzellenz mit unseren digitalen Lösungen, die Effizienz, Agilität und kontinuierliche Verbesserung in allen Abläufen steigern.

Was ist der Unterschied zwischen 5S und Autonomer Instandhaltung?

5S ist eine Praxis der Haushaltsführung, die zuerst in der Fertigung angewandt wurde und für Seiri (Sortieren), Seiton (Systematisieren), Seiso (Glänzen), Seiketsu (Standardisieren) und Shitsuke (Erhalten) steht. 5S ist zwar die Grundlage von TPM (Total Productive Maintenance), zu dem auch die autonome Instandhaltung gehört, aber unterm Strich geht es bei 5S darum, Verschwendung zu beseitigen, den Fluss zu verbessern und die Anzahl der Prozesse so weit wie möglich zu reduzieren. Das Ziel der autonomen Instandhaltung besteht letztendlich darin, die Verschlechterung der Ausrüstung zu verhindern und ihre "neuwertige" Leistung durch ordnungsgemäße Verwaltung und Wartung zu erhalten.

Wie Sie die OEE verbessern können

OEE oder Overall Equipment Effectiveness ist eine bewährte Methode in der Fertigung, mit der Unternehmen berechnen können, wie viel des Potenzials einer Anlage entsprechend dem berechneten Prozentsatz genutzt wird. Diese Methode hilft dabei, Stärken, Schwächen und verbesserungswürdige Bereiche bei der Wartung und Maximierung des vollen Potenzials von Anlagen zu identifizieren. Die zur Berechnung der OEE verwendete Kennzahl basiert auf den Faktoren Verfügbarkeit, Leistung und Qualität. Hier sind einige Punkte, wie Sie die OEE verbessern können:

Berechnen Sie die Effektivität genau – Befolgen Sie Richtlinien und implementieren Sie Berechnungsstrategien, um den OEE-Wert korrekt zu ermitteln. Beachten Sie, dass ein OEE-Wert von 40 % im Allgemeinen als niedrig gilt, 60 % als Durchschnittswert, während ein Wert von 85 % als hoch oder Weltklasse angesehen wird.

Erfassen und melden Sie Produktionsdaten - Optimieren Sie die Datenerfassung, indem Sie die Methoden zur Erfassung von OEE-Informationen digitalisieren. Die Automatisierung der Datenerfassung und der Einsatz neuer Technologien liefern genauere Details für OEE-Berichte und ermöglichen es Unternehmen, sich rechtzeitig einen Überblick über jedes Gerät oder jede Situation zu verschaffen. Dadurch wird verhindert, dass Fehler, die durch manuelle Prozesse verursacht werden, die Gesamtanlageneffektivität beeinträchtigen.

Regelmäßige Bewertungen durchführen - Die zuständigen Personen sollten konsequent Strategien entwickeln, zusammenarbeiten und bewährte Verfahren zur Verbesserung der OEE diskutieren. So stellen Sie sicher, dass alle Beteiligten auf dem gleichen Stand sind und beschleunigen die Reaktionszeit, die für die Behebung eines Anlagenproblems erforderlich ist.

Minimieren Sie sechs große Verluste -Wenn Unternehmen die Gründe für die sechs großen Verluste nicht vollständig beseitigen können, sollten sie zumindest Wege finden, ihre negativen Auswirkungen zu minimieren. Die sechs großen Verluste setzen sich zusammen aus ungeplanten Ausfallzeiten, geplanten Ausfallzeiten, kleinen Stopps, langsamen Zyklen, Produktionsausschuss und Anlaufausschuss, die alle die Gesamtanlageneffektivität (OEE) beeinträchtigen können.

Führen Sie eine Ursachenanalyse durch - Nutzen Sie die Ursachenanalyse (RCA), um den aufgetretenen Problemen auf den Grund zu gehen und sie in der Tiefe zu verstehen. Die Durchführung einer RCA bietet auch die Möglichkeit, die zu empfehlenden Lösungen und die zu implementierenden Präventivmaßnahmen zu ermitteln, um die OEE zu verbessern und Ausfallzeiten zu reduzieren.

Erstellen Sie Ihre eigene Vorlage für die Ursachenanalyse

Wählen Sie aus unserer Sammlung kostenloser, herunterladbarer und anpassbarer Vorlagen oder erstellen Sie Ihre eigene.

Wie kann SafetyCulture bei der Durchführung von autonomer Wartung helfen?

Einer der wichtigsten Schritte der autonomen Wartung ist die Inspektion und Überwachung. SafetyCulture (ehemals iAuditor) ist eine leistungsstarke mobile Plattform, die in der Fertigungsindustrie und anderen Branchen für Inspektionen und Überwachung eingesetzt wird. Mithilfe von mobilen Geräten zur Informationserfassung können Daten verwendet werden, um zu überwachen, ob die autonome Instandhaltung durchgeführt wird und ob sich die Ausrüstung noch in einem guten Betriebszustand befindet. SafetyCulture ist am leistungsstärksten, wenn es in Teams eingesetzt wird, und kann dazu beitragen, Wartungsprozesse zu standardisieren, bewährte Praktiken zu stärken und kontinuierliche Verbesserungen für eine effektivere autonome Wartung zu fördern.

SafetyCulture für autonome Wartung

Warum SafetyCulture?

Aktualisierungen der Überwachung in Echtzeit

Qualitäts- und Sicherheitsinspektionen und Abhilfemaßnahmen

Automatisierung und papierlose Inspektionsprozesse und Berichterstattung

SafetyCulture ist eine anpassbare mobile App für Qualitäts- und Sicherheitsinspektionen, die hauptsächlich zur Überwachung, Aufrechterhaltung und Verbesserung von Qualität und Sicherheit in zahlreichen Branchen eingesetzt wird. SafetyCulture bietet eine Reihe von Tools sowie gebrauchsfertige Qualitäts- und Sicherheitsvorlagen, die von Unternehmen und Betriebsleitern genutzt werden können, bei denen genaue Datenberichte, Transparenz, Effizienz und automatisierte Benachrichtigungen für die autonome Instandhaltung entscheidend sind.

Häufig gestellte Fragen zur autonomen Instandhaltung

Artikel von

SafetyCulture Content Team

SafetyCulture Redaktionsmitglied, SafetyCulture

Autor-Profil anzeigenIn diesem Artikel

- Was ist autonome Wartung?

- Was sind die Vorteile einer autonomen Instandhaltung?

- Die sieben Schritte der autonomen Instandhaltung

- Was ist der Unterschied zwischen 5S und Autonomer Instandhaltung?

- Wie Sie die OEE verbessern können

- Wie kann SafetyCulture bei der Durchführung von autonomer Wartung helfen?

- SafetyCulture für autonome Wartung

- Häufig gestellte Fragen zur autonomen Instandhaltung

Ähnliche Artikel

Gerätewartung

Wartung

Wartung und Reparatur von Windkraftanlagen: So bleiben Ihre Anlagen effizient

So warten Sie Windkraftanlagen richtig: Tipps zur Inspektion, Reinigung, Schmierung und Reparatur von Windrädern. Jetzt mit kostenloser Checkliste.

Gerätewartung

Wartung

Regelmäßige Wartung

Erfahren Sie, warum regelmäßige Fahrzeugwartung wichtig ist, wie periodischer und vorbeugender Wartungsservice funktioniert und welche Vorteile er bietet.

Wartung

Asset Management Software & digitales Asset-Management-System im Unternehmen

Erfahren Sie, was Asset Management Software ist, wie ITAM-Strategien funktionieren und wie ein digitales Asset-Management-System Unternehmen unterstützt.