Introduction au travail des métaux

Découvrez l’art du travail des métaux. Du soudage au forgeage, ce guide couvre tout ce que vous devez savoir sur la métallurgie.

Publication 30 Jun 2025

Article par

12 min de lecture

Qu’est-ce que le travail des métaux ?

Le travail des métaux consiste à façonner et à manipuler le métal pour lui donner la forme souhaitée grâce à diverses techniques telles que le découpage, le soudage, le forgeage et le moulage. Il s’agit d’utiliser des outils et des machines spécialisés pour transformer le métal brut en objets fonctionnels et décoratifs.

Le travail des métaux existe depuis des milliers d’années et a évolué avec les progrès de la technologie et des machines. Aujourd’hui, elle utilise la conception assistée par ordinateur (CAO) et les machines à commande numérique par ordinateur (CNC) pour créer des structures métalliques précises et complexes.

L’histoire du travail des métaux

La plus ancienne preuve du travail des métaux est un pendentif en cuivre découvert en Irak, datant de 8 700 ans avant notre ère. Dans l’Antiquité, les hommes utilisaient principalement le travail des métaux pour créer des outils et des armes pour la chasse et la guerre. L’amélioration des techniques de travail du métal a permis de créer des motifs plus complexes, tels que des bijoux et des objets décoratifs.

Au Moyen Âge, le travail des métaux est devenu un métier très spécialisé. Les gens ont formé des guildes pour réglementer l’industrie et s’assurer que les apprentis recevaient une formation adéquate. Entre-temps, la révolution industrielle a marqué une avancée significative dans la technologie du travail des métaux lorsque la machine à vapeur et d’autres machines ont permis la production de masse.

Aujourd’hui, le travail des métaux reste une industrie importante avec de nombreuses applications, notamment dans les domaines de la construction, des transports et de l’industrie.

Avantages

Voici quelques-uns des avantages du travail des métaux :

Un produit manufacturé dure une décennie.

Les lignes de production à haut volume et à long terme sont très rentables.

Les produits issus du travail des métaux sont résistants aux températures élevées.

Le travail des métaux a un large éventail d’applications.

Ce processus permet également de produire des matériaux résistants à des fins diverses.

Les fluides de travail des métaux ont fait progresser les processus de travail des métaux.

Le moulage est une méthode utile pour créer des outils, des sculptures et des bijoux.

Inconvénients

Si le travail des métaux présente de nombreux avantages, il est également essentiel de reconnaître ses limites. Voici quelques inconvénients du travail des métaux :

Le travail des métaux exige une personne qualifiée dans tous les domaines.

La durée d’un projet est généralement longue.

Les coûts de démarrage des procédés d’usinage des métaux sont élevés.

Il est essentiel de connaître le fonctionnement des différentes machines avant de les utiliser.

Le risque de blessures physiques graves ou, dans le pire des cas, de décès existe toujours.

Le travail des métaux nécessite un grand nombre d’outils.

Les procédures post-fabrication sont longues et coûteuses.

Techniques de travail des métaux

Les techniques de travail du métal varient en fonction des propriétés du métal utilisé et permettent de produire toute une série d’objets de tailles différentes. Vous trouverez ci-dessous les autres méthodes utilisées dans l’usinage des métaux :

Découpage

Les ateliers de fabrication métallique, les réparateurs automobiles et les ouvriers du bâtiment utilisent couramment le découpage. Les machines de fraisage, de détourage, de tournage et les machines à commande numérique sont quelques-unes des méthodes utilisées pour enlever de la matière du métal. Pour créer des trous dans les métaux, ce procédé fait appel à des découpeurs au plasma, qui utilisent de l’argon et de l’hydrogène comme source d’énergie.

Adhésion

L’assemblage est l’action de combiner des pièces métalliques par soudage ou brasage. Le soudage utilise une machine pour assembler des métaux ferreux et non ferreux et convient mieux aux projets plus importants. La soudure permet de fusionner les métaux précieux en faisant fondre la brasure et convient mieux aux petits projets.

Formation

Le formage du métal consiste à utiliser la chaleur et la pression pour le remodeler sans ajouter ni retirer de matière. Cette technique de travail des métaux fait appel à deux méthodes : le forgeage et le pliage.

Le forgeage consiste à chauffer le métal, puis à le marteler et à le plier pour lui donner la forme souhaitée. Le pliage est réalisé en chauffant le métal et en le frappant avec un marteau sur la corne de l’enclume. Il utilise une roue anglaise pour façonner des matériaux froids comme l’aluminium ou l’acier.

Casting

La fonte des métaux est une technique utilisée dans l’histoire pour la sculpture, la fabrication d’outils et la conception de bijoux. Le processus consiste à verser des métaux fondus dans les cavités des différents matériaux. Malgré son ancienneté, il reste populaire en raison de ses avantages économiques, de sa rapidité et de sa capacité à créer des copies identiques d’un article.

Le métal peut être coulé à la cire perdue ou au sable. Le moulage à la cire perdue consiste à sculpter dans la cire, à créer un moule en plâtre et à brûler la cire. D’autre part, le moulage en sable utilise du sable combiné à un agent de liaison comme l’argile, et le métal en fusion est coulé dans le moule pour créer un objet.

Procédés de coupe

Le découpage des métaux est une étape nécessaire dans le travail des métaux pour la construction de structures et la fabrication d’outils. Il existe différentes méthodes, allant d’appareils portatifs à des machines perfectionnées.

Fraisage

Le processus de fraisage consiste à enlever des quantités précises de matériau d’une pièce plus grande en utilisant une fraiseuse qui fait tourner un outil de coupe et le met en contact avec une pièce à usiner. Le broyeur et le tour sont des machines essentielles, capables de produire des pièces de haute précision, répétables et exactes.

Tournage

Le tournage implique qu’un outil de coupe se déplace linéairement tandis que la pièce à usiner tourne. Cette technique permet de retirer de la matière de la pièce en profondeur et en largeur. Les machines-outils conventionnelles utilisées pour le tournage sont des tours, mais grâce aux progrès technologiques, un processus plus automatisé utilise désormais des machines à commande numérique.

Broyage

La rectification est un procédé abrasif utilisé dans le travail des métaux pour enlever de la matière d’une pièce. Les machines utilisées pour le meulage comprennent des meuleuses d’angle portatives, des meuleuses d’établi et des machines à commande numérique. Les machines à meuler varient en taille et en précision. Une meule abrasive en pierre, en diamant ou en matériau inorganique est utilisée pour les coupes précises et les finitions fines.

Forage

Le perçage consiste à créer des trous dans le métal à l’aide de perceuses à colonne, de perceuses portatives ou de machines à commande numérique. Veillez à lubrifier vos mèches avec du liquide de coupe afin de prolonger la durée de vie de l’outil et d’éviter toute surchauffe. Il garantit un trou lisse et précis et évite le broutage ou le perçage dangereux.

Processus d’assemblage

L’assemblage des métaux consiste à utiliser la chaleur et la pression pour créer des pièces plus grandes ou construire des structures. Le soudage et le rivetage sont des techniques efficaces pour les projets plus importants nécessitant une capacité de charge, tandis que le soudage est utilisé pour assembler des matériaux plus petits tels que des bijoux et des objets sculpturaux. Voici différentes méthodes utilisées pour assembler des métaux.

Soudage

Le soudage consiste à assembler des matériaux sous l’effet de la pression et de la chaleur. Elle peut se faire à l’intérieur ou à l’extérieur, selon le type. Le soudage est utilisé pour créer des épées, des navires, des structures, etc. Chaque type de soudage a ses applications pratiques, comme suit :

Le soudage à l’arc sous gaz métallique (GMAW) – utilise un fil-électrode solide chauffé dans un pistolet de soudage et constitue une option viable pour les débutants.

Soudage à l’arc sous gaz tungstène (GTAW) – il s’agit d’une électrode en tungstène qui reste intacte pendant toute la durée du soudage, ce qui permet un contrôle précis de l’ampérage et du débit de gaz. Cette technique est idéale pour les matériaux délicats et peut être utilisée sur les métaux ferreux et non ferreux.

Le soudage à l’arc sous protection métallique (SMAW) – fait appel à une électrode consommable enrobée de flux pour créer des soudures solides convenant à des matériaux plus épais. Ce procédé est polyvalent, l’équipement est facile à installer et la courbe d’apprentissage est généralement aisée.

Soudage à l’arc avec fil (FCAW) – utilise une électrode consommable qui est alimentée en continu et peut être semi-automatique ou automatique. L’électrode comprend un noyau de flux qui protège la soudure des éléments atmosphériques, ce qui la rend adaptable et facile à transporter.

Le soudage par faisceau d’énergie (EBW) implique la production d’électrons à l’aide d’un canon à électrons et leur accélération à des vitesses élevées à l’aide de champs électriques. Ces électrons sont ensuite concentrés et appliqués aux matériaux assemblés à l’aide de champs magnétiques.

Soudage à l’hydrogène atomique (AHW ) – il s’agit d’un arc électrique créé par deux électrodes en tungstène en présence d’hydrogène gazeux. L’arc électrique brise les molécules d’hydrogène et les recombine ensuite par le biais d’une réaction.

Le soudage oxy-acétylénique – consiste à utiliser des gaz combustibles et de l’oxygène pour chauffer la flamme et faire fondre le matériau de la pièce de manière localisée.

Le soudage à l’arc plasma – consiste à créer un arc électrique entre une électrode non consommable et la pièce à souder. Il en résulte des températures élevées et une concentration d’énergie, ce qui permet de créer des cordons de soudure profonds et étroits à des vitesses élevées.

Créez votre propre liste de contrôle pour le soudage

Ne gardez que l'essentiel pour plus d'efficacité au travail.

Soudure

La soudure consiste à faire fondre un alliage à basse température dans le joint pour fusionner les métaux en une seule pièce solide et créer un pont électrique fiable. Les métallurgistes utilisent un fer à souder éclectique ou un chalumeau à gaz pour assembler les métaux précieux. Le soudage est largement utilisé dans la plomberie, l’électronique, la métallurgie et même la fabrication d’instruments de musique.

Rivetage

Les rivets sont des attaches mécaniques qui permettent de réaliser des joints ou de renforcer des structures. Ils sont plus efficaces pour les objets légers nécessitant une grande résistance – les rivets ont déjà relié des joints métalliques dans des bâtiments tels que la Tour Eiffel et le pont du port de Sydney. Les rivets sont des cylindres lisses avec une tête avant l’installation.

Procédés de mise en forme du matériau

La mise en forme du métal peut être réalisée par manipulation à chaud ou à froid. La méthode spécifique dépend du type de métal, de l’équipement disponible et du résultat souhaité. Les différents types de techniques de formage sont présentés ci-dessous.

Forgeage

Le forgeage est un procédé ancien qui permet de façonner le métal. Le processus consiste à chauffer le métal dans une forge, à le marteler et à le plier. Un forgeron utilise un marteau pour les petits objets et un marteau industriel pour les plus gros. Les métaux forgés, généralement constitués de fer et d’acier, sont réputés pour leur résistance.

Mise en forme de rouleaux

Le profilage consiste à plier en continu des feuilles de métal à température ambiante dans un laminoir. Il est réputé pour sa précision, sa flexibilité et sa capacité à former des métaux d’une épaisseur allant jusqu’à un quart de pouce.

Laminage

Le laminage est un processus utilisé pour réduire l’épaisseur des métaux ou obtenir une uniformité, qui peut être effectué à chaud ou à froid. Le laminage à chaud convient aux pièces plus grandes et aux tôles. En revanche, le laminage à froid est préférable pour les objets plus petits, car il améliore la résistance et l’état de surface et réduit la nécessité d’un travail de finition supplémentaire.

Procédés de moulage

Le moulage des métaux est utilisé pour créer des objets métalliques solides en versant du métal en fusion dans un moule. Le métal est ensuite refroidi et extrait du moule. C’est une méthode rentable qui permet de gagner du temps. Cette section aborde les techniques courantes de moulage du métal ci-dessous :

Fonderie à la cire perdue

Le processus de moulage à la cire perdue consiste à couler du métal en fusion dans un moule en cire. Le moule comporte des tiges et est recouvert de plâtre. Les fours sont utilisés pour brûler la cire. Le métal est fondu et coulé dans le moule en plâtre à l’aide d’une machine à couler sous vide ou centrifuge.

Moulage sous pression

Le processus de moulage sous pression consiste à injecter du métal en fusion sous haute pression dans un moule. Le moule comprend deux matrices en acier usiné et utilise généralement des alliages à faible point de fusion, tels que le zinc, le cuivre, l’aluminium et le magnésium. Ce processus automatisé est connu pour sa rapidité.

Moulage au sable

Méthode de moulage des métaux couramment utilisée dans les fonderies. Le moule est composé de sable et d’un agent liant comme l’argile et est muni d’une porte. Un moule est utilisé pour former des objets en métal fondu. Le moulage en sable est une méthode peu coûteuse et la plus répandue pour le moulage des métaux.

Améliorer la sécurité des ateliers de métallurgie avec SafetyCulture

Pourquoi SafetyCulture ?

Lorsqu’il s’agit de travailler les métaux, la sécurité doit toujours être une priorité absolue. C’est pourquoi il est essentiel de mettre en place une culture de la sécurité dans votre atelier de métallurgie. SafetyCulture (anciennement iAuditor) est une plateforme robuste d’inspection de la sécurité basée sur le cloud qui aide les entreprises à créer un lieu de travail plus sûr pour les métallurgistes et les emplois similaires.

Avec SafetyCulture, les entreprises peuvent faire ce qui suit :

Accéder à une vaste bibliothèque de listes de contrôle qui traitent des risques de sécurité et les utiliser.

Créer des modèles d’inspection et d’audit de sécurité à partir de formulaires papier.

Programmer régulièrement des inspections de sécurité afin de contrôler la sécurité des ateliers de production et des postes de travail des métaux.

Générer des rapports détaillés permettant d’identifier les domaines à améliorer et de suivre les progrès au fil du temps.

Effectuer des inspections hors ligne et synchronisez-les dans le nuage lorsque vous êtes de nouveau en ligne.

Attribuer des actions et suivre les problèmes pour s’assurer qu’ils sont traités rapidement.

Forme r le s employés à divers procédés d’usinage des métaux à partir de leurs appareils mobiles.

Surveillez le mouvement et l’état de l’équipement de travail des métaux dans un portail unique .

FAQ sur le travail des métaux

Dans cet article

- Qu’est-ce que le travail des métaux ?

- L’histoire du travail des métaux

- Avantages

- Inconvénients

- Techniques de travail des métaux

- Procédés de coupe

- Processus d’assemblage

- Procédés de mise en forme du matériau

- Procédés de moulage

- Améliorer la sécurité des ateliers de métallurgie avec SafetyCulture

- FAQ sur le travail des métaux

Articles connexes

Sécurité Alimentaire

Sécurité

Transport alimentaire

Apprenez-en davantage sur le transport des aliments : pourquoi il constitue un facteur de sécurité alimentaire, quels sont les problèmes liés au transport et comment les éviter.

Sécurité Construction

Sécurité

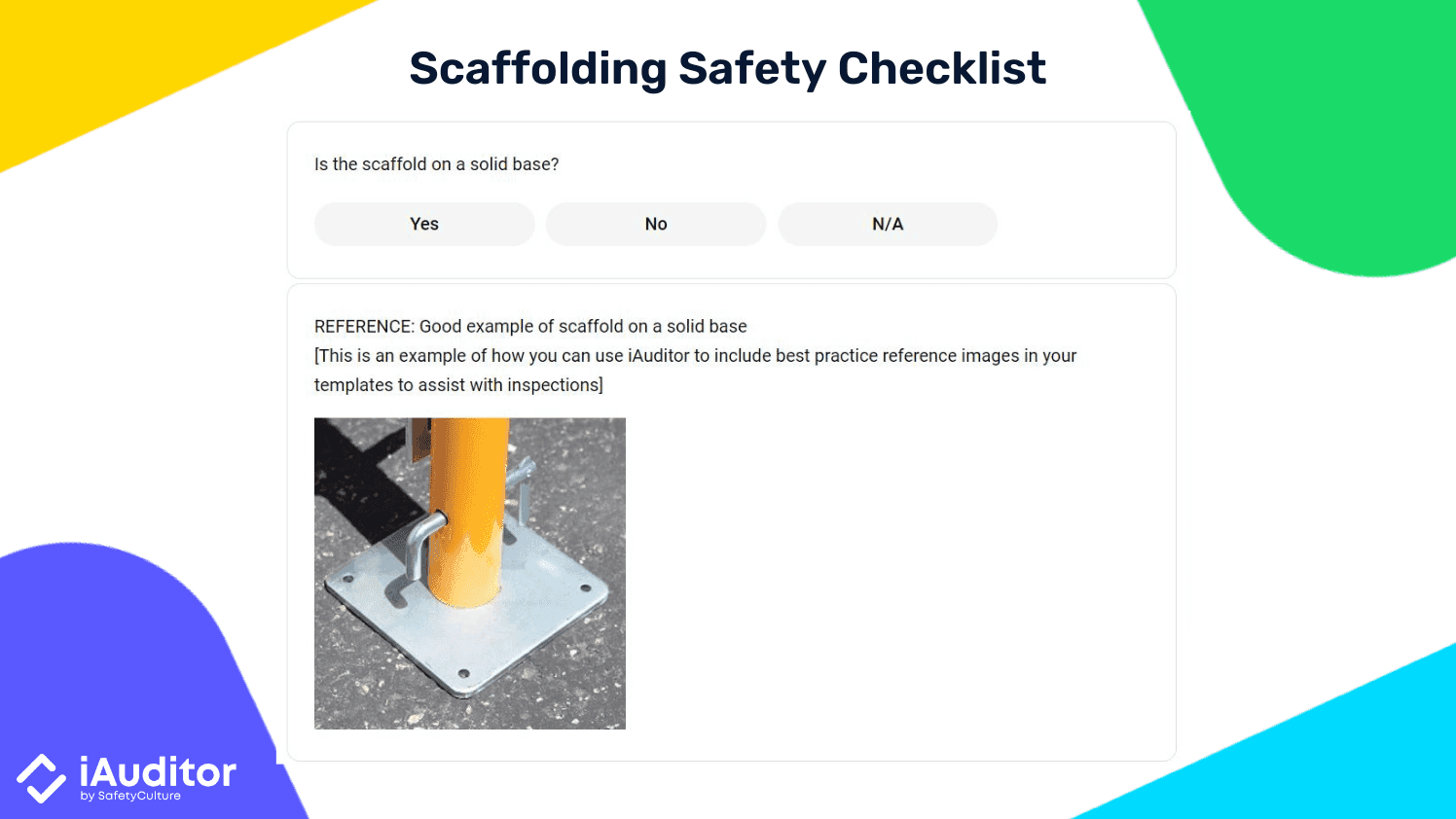

Sécurité des échafaudages et étiquetage des échafaudages

Découvrez l'importance de la sécurité des échafaudages, les exigences de sécurité des échafaudages de l'OSHA, les directives de sécurité des échafaudages et les systèmes d'étiquetage des échafaudages.

Sécurité

Gestion Sécurité

L'importance de la protection des mains sur le lieu de travail

Apprenez ce qu'est la protection des mains et découvrez quelques conseils pour rester en sécurité sur le lieu de travail.