Qu’est-ce que la maintenance proactive ?

La maintenance proactive est une stratégie de maintenance qui vise à déterminer la cause profonde des défaillances des équipements afin de les corriger avant qu’elles ne causent davantage de problèmes et n’entraînent des pannes de machines. La mise en œuvre d’une maintenance proactive sur le lieu de travail peut stimuler la productivité, optimiser l’utilisation des actifs et contribuer à la sécurité sur le lieu de travail.

Dans cet article, nous aborderons les points suivants :

- Pourquoi la maintenance proactive est-elle importante ?

- Quelle est la différence entre la maintenance proactive et la maintenance préventive ?

- Quels sont les exemples de maintenance proactive

- Quels sont les types de maintenance proactive ?

- Étapes de la mise en œuvre de la maintenance proactive

- SafetyCulture (iAuditor) pour une maintenance proactive

Pourquoi la maintenance proactive est-elle importante ?

La proactive maintenance est importante pour 3 raisons principales :

- Elle stimule la productivité en veillant à ce que les équipements aient des performances optimales et que les opérations se poursuivent sans interruption imprévue due à une panne ou à une défaillance des équipements ou à d’autres problèmes imprévus.

- Elle maximise l’utilisation des actifs de l’entreprise en veillant à ce qu’ils soient utilisés dans les limites de leur durée de vie prévue, ce qui réduit au minimum la nécessité de remplacer un équipement qui est finalement tombé en panne et qui ne peut plus être réparé.

- Elle contribue à la sécurité du lieu de travail en veillant à ce que les équipements et autres actifs ne provoquent pas d’accidents dus à des dysfonctionnements, des défaillances et des pannes.

Maintenance proactive et maintenance préventive

Les deux termes de maintenance sont utilisés de manière interchangeable, mais il existe une différence entre la maintenance proactive et la maintenance préventive. Voici leurs différences :

| Maintenance préventive | Maintenance proactive |

| L’entretien préventif est un type d’entretien récurrent qui suit généralement un calendrier régulier. | Sa fréquence peut varier en fonction de la nécessité de résoudre les problèmes d’équipement. |

| L’objectif est de maintenir le bon fonctionnement d’une machine ou d’un équipement et de prévenir les pannes ou les défaillances de la machine. | L’objectif est de comprendre la cause profonde d’un problème susceptible d’entraîner une défaillance ou une panne de l’équipement et, à l’aide des données recueillies, d’y remédier. |

| Exemple de scénario de maintenance préventive : un opérateur qui suit le programme quotidien d’application manuelle de lubrifiant sur la chaîne d’un équipement avant le début des opérations ou avant 8 heures d’utilisation continue. | Un exemple de scénario de maintenance proactive consiste à examiner attentivement les pratiques de maintenance actuelles et à vérifier les instructions du fabricant sur l’entretien de l’équipement et à apprendre que la méthode de lubrification recommandée pour la chaîne d’une machine est un bain d’huile qui ne doit être vérifié qu’une fois par an. |

Exemples

Voici d’autres exemples de maintenance proactive :

- Le contrôle des appareils à pression, par exemple, pour rechercher des signes de corrosion ou d’usure afin d’éviter des accidents dangereux dus à une défaillance de l’appareil.

- Effectuer des inspections de canalisations pour vérifier l’intégrité d’un système de canalisation et éviter les arrêts coûteux dus à des défaillances causées par des tuyaux négligés.

- Nettoyer, lubrifier et ajuster les composants de l’ascenseur pour résoudre les problèmes récurrents tels que les blocages entre les étages aux heures de pointe.

Types de maintenance proactive

Types de maintenance proactive | SafetyCulture

- Entretien périodique – en suivant les recommandations du fabricant et en utilisant les données recueillies au fil du temps sur l’utilisation des équipements, des contrôles d’entretien sont effectués à intervalles réguliers pour s’assurer que les équipements restent en bon état de fonctionnement.

- Maintenance conditionnelle – surveillance en temps réel de certains paramètres qui indiquent si une maintenance est nécessaire avant qu’un problème ne survienne.

- Maintenance corrective planifiée – dans le cadre de la maintenance conditionnelle, la maintenance corrective planifiée implique la mise en œuvre d’actions correctives à une date ultérieure, programmée (en raison des restrictions actuelles des ressources telles que le budget, le temps et la main-d’œuvre).

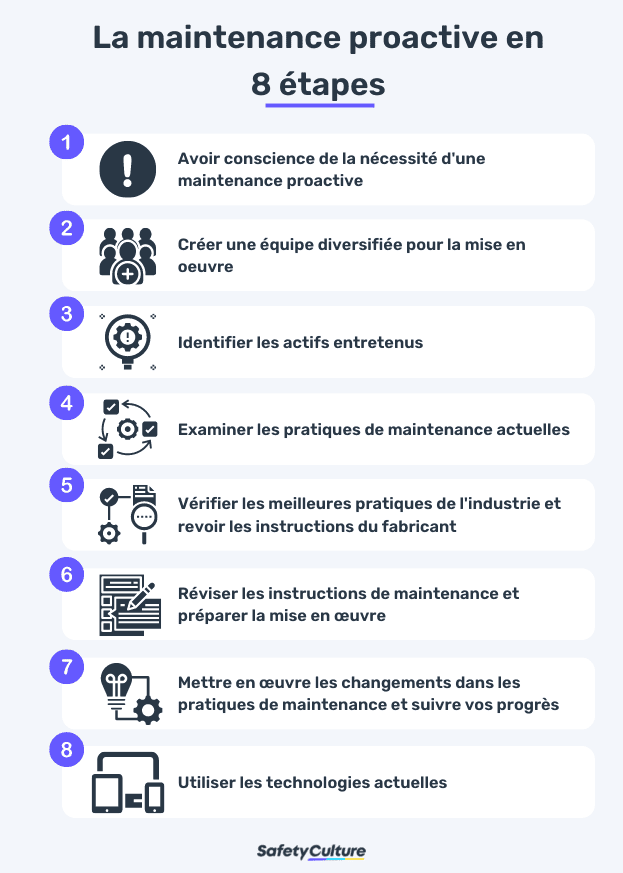

Étapes de la mise en œuvre

La maintenance proactive en 8 étapes | SafetyCulture

- Avoir conscience de la nécessité d’une maintenance proactive

Lorsque la maintenance devient plus coûteuse qu’auparavant, en termes de temps et de ressources, il peut être opportun d’envisager de s’attaquer à la cause profonde des problèmes de maintenance et de trouver des solutions à long terme. - Créer une équipe diversifiée qui se chargera de la mise en œuvre

Incluez les employés qui peuvent apporter des contributions pertinentes. Les personnes concernées peuvent être des responsables de la sécurité, des opérateurs d’équipement, des techniciens de maintenance, des responsables des opérations et des membres de l’équipe de direction. Sélectionnez un leader pour cette équipe. - Identifier les actifs en cours de maintenance

Sachez quels actifs ont besoin d’être entretenus et quelle est leur importance pour les opérations. Cela peut aider à établir des priorités quant aux actifs sur lesquels il faut se concentrer pour une maintenance proactive. - Examiner les pratiques de maintenance actuelles

Examinez attentivement les activités de maintenance actuelles et évaluez celles qui ont le plus d’impact. Prenez note de ces éléments ainsi que de l’équipement faisant l’objet de la maintenance afin de déterminer les pratiques de maintenance et l’équipement qui bénéficieront le plus de sa mise en oeuvre. - Vérifier les meilleures pratiques de l’industrie et revoir les instructions du fabricant.

Savoir s’il existe de meilleures façons d’entretenir les équipements et si elles n’ont pas encore été appliquées sur le lieu de travail. Examinez attentivement les instructions du fabricant concernant l’entretien et l’utilisation de l’équipement pour vous assurer que les bonnes étapes sont suivies. Évaluer les compétences des employés en matière d’utilisation et d’entretien des équipements. - Réviser les instructions de maintenance et préparer la mise en œuvre

Maintenant que vous avez passé en revue les activités de maintenance actuelles et que vous les avez comparées aux dernières meilleures pratiques et aux instructions du fabricant, préparez des versions révisées des procédures de maintenance et incluez des calendriers de maintenance mis à jour, le cas échéant. Incluez tous ces éléments dans un plan d’entretien actualisé. - Mettre en œuvre les changements dans les pratiques d’entretien et suivez vos progrès.

Une fois la diffusion de l’information terminée concernant les pratiques d’entretien actualisées, commencez à contrôler si les changements sont correctement mis en œuvre. Effectuez des inspections et recueillez également les commentaires des employés sur l’impact des changements et la manière dont ces changements ont affecté les opérations. - Utiliser la dernière technologie : SafetyCulture (iAuditor)

Lorsqu’il s’agit de mettre en œuvre des changements de maintenance à tous les niveaux et de surveiller les performances actuelles des machines et des équipements dans les opérations, les entreprises peuvent utiliser SafetyCulture (iAuditor) pour s’assurer de la visibilité. Avec SafetyCulture (iAuditor), les entreprises peuvent vérifier si les changements mis en œuvre ont un impact positif par rapport aux processus précédents et s’avèrent plus bénéfiques pour les opérations.