Publication 26 Sept 2025

Article par

4 min de lecture

Qu’est-ce que le PHAP ?

Le processus d’homologation des pièces de production (PHAP) est un guide en 18 étapes destiné aux fabricants d’équipements d’origine (FEO ou OEM en anglais) et aux fournisseurs. Les documents PHAP montrent que les équipementiers et les fournisseurs comprennent les spécifications du client et s’assurent que leur processus de production produit systématiquement des pièces conformes au taux de production indiqué. Les clients examinent les documents PHAP et déterminent le statut du processus d’approbation de la pièce de production : approbation complète, approbation provisoire ou rejet.

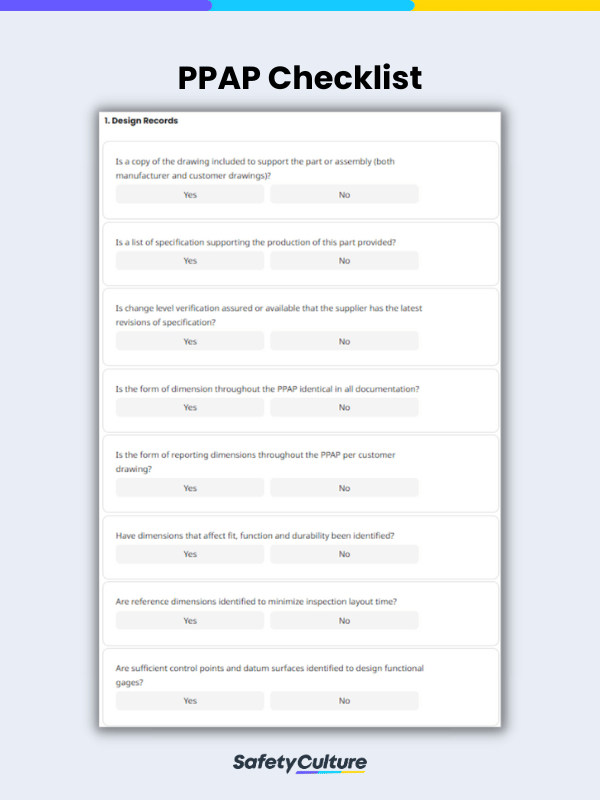

Qu’est-ce qu’une liste de contrôle PHAP ?

Une liste de contrôle PHAP est utilisée par les responsables de la qualité pour détecter facilement les flux de processus inadaptés, les AMDE et les plans de contrôle ; veiller à la soumission complète, précise et en temps voulu des documents suivants Les documents PHAP tels que les dossiers de conception,Rapport d’approbation d’apparence (AAR ), et Rapport d’inspection de l’échantillon initial (ISIR ) ; et obtenir l’approbation complète pour la production et l’expédition des pièces.

3 erreurs courantes du PHAP et comment les éviter

En raison de la nature méthodique et exhaustive du processus d’homologation des pièces de production, les responsables de la qualité négligent souvent certaines exigences spécifiques au client. Lorsque les PHAP sont rejetés, les équipementiers et les fournisseurs perdent inévitablement du temps et des ressources à mettre en œuvre des corrections pour une nouvelle soumission. Voici 3 erreurs courantes pendant le PHAP et comment les éviter :

1. Communication inefficace entre le fournisseur et le client

Les responsables de la qualité doivent travailler en étroite collaboration avec l’évaluateur PHAP afin de fournir exactement ce que les clients recherchent, en particulier lorsque des modifications techniques sont apportées et que l’échantillon maître doit être approuvé par les deux parties. Pendant la révision du contrat, clarifiez les spécifications du client avec les équipes AMDE, les ingénieurs de conception et le personnel de production afin de faciliter la communication dans l’usine de production également.

2. Correspondance entre les flux de processus, les AMDE et les plans de contrôle.

Il doit y avoir un lien clair entre l’AMDE de conception et l’AMDE de processus et le diagramme de flux de processus et les plans de contrôle. Les responsables qualité doivent prendre en compte toutes les caractéristiques spéciales connues et traiter tous les modes de défaillance à haut risque avec des plans d’action exécutables pour démontrer avec précision toutes les opérations de production, les techniques de manipulation, les étapes d’inspection et les processus alternatifs/de secours. Des plans de contrôle du processus détaillés et complets doivent être mis en place et inclure toutes les exigences en matière d’impression, de spécifications, d’attributs et de bons de commande.

3. Documents PHAP mal gérés

La plupart des révisions du PHAP sont rejetées en raison de lacunes administratives évitables. Les responsables qualité doivent fournir la preuve que l’AMDE est un document évolutif, qu’une dérogation pour écart de caractéristiques spéciales est disponible et que la non-conformité dans l’un des documents PHAP est résolue avant la soumission. Tous les documents PHAP doivent être lisibles, mis à jour et examinés pour vérifier leur exhaustivité.

Comprendre votre statut PHAP et ce qu’il faut faire ensuite

L’évaluateur PHAP peut prendre du temps pour examiner les documents, mais les responsables de la qualité peuvent utiliser ce délai pour créer des agencements et ajuster quelques paramètres de fonctionnement. Dès réception de l’état du PHAP, voici ce que les OEM ou les fournisseurs doivent faire pour aller de l’avant :

Entièrement approuvé

Puisque la pièce et ses documents PHAP ont prouvé que le processus de production peut produire de manière constante des résultats conformes, les pièces peuvent maintenant être expédiées au client comme prévu. Les équipementiers et les fournisseurs évitent des retards de production coûteux lorsqu’ils répondent aux attentes des clients, voire les dépassent.

Approbation provisoire

Si les clients constatent une non-conformité dans l’un des documents PHAP, des mesures doivent être prises par le responsable de la qualité. Même lorsque l’équipementier ou le fournisseur est autorisé à expédier des pièces pour une période définie et/ou un nombre limité de pièces seulement, des actions correctives doivent être mises en œuvre et reflétées dans la nouvelle soumission des documents PHAP afin d’obtenir une approbation complète dans les 90 jours.

Rejeté

Lorsque la pièce ne répond pas aux exigences spécifiques du client ou lorsque le PHAP révèle des incohérences dans la documentation, l’équipementier ou le fournisseur n’est pas autorisé à expédier le produit rejeté. Les responsables de la qualité doivent exécuter des actions correctives en fonction de ce que le client a établi comme étant la raison du rejet, et réviser les documents PHAP en conséquence avant de les soumettre à nouveau.

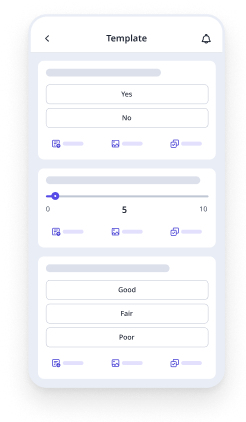

Vous cherchez encore une liste de contrôle?

Créez un modèle de liste de contrôle personnalisé instantanément avec l'IA