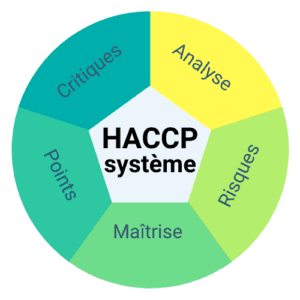

Qu’est-ce qu’un système HACCP ?

Un système d’analyse des risques et de maîtrise des points critiques ou système HACCP qui vise à atténuer les risques et les dangers liés à la sécurité sanitaire des aliments. HACCP identifie les dangers possibles pour la santé publique et permet une approche proactive de la sécurité alimentaire en définissant des points de contrôle critiques.

Le plan HACCP est un système qui identifie et contrôle les trois dangers potentiels pour la sécurité sanitaire des aliments : biologique, chimique et physique. Toutes entreprises de l’industrie de transformation et de manipulation des produits alimentaires sont encouragées à utiliser un plan HACCP. En effet, le plan HACCP permet de minimiser ou d’éliminer les risques de sécurité alimentaire dans leurs produits.

Qu’est-ce qu’un plan HACCP ?

Un plan HACCP est un plan opérationnel pour le contrôle et la gestion des risques dans l’ industrie alimentaire. L’utilisation d’un plan HACCP garantit que les produits alimentaires sont sûrs et de haute qualité. Il aide également à protéger les consommateurs contre les maladies d’origine alimentaire. De plus, il permet de réduire les cas de rappels de produits, en aidant les entreprises à économiser de l’argent. Dans le même temps, il épargne aussi ces dernières contre de lourdes amendes et des poursuites judiciaires laborieuses.

Ce guide discutera brièvement en premier lieu, des 7 principes du HACCP et la façon de développer un plan HACCP. Et présentera ensuite l’importance de la tenue des dossiers HACCP et de la bonne façon de les faire.

7 principes d’un plan HACCP efficace

Principe #1 : Mener une analyse des risques

Une analyse des dangers efficace consiste à répertorier les étapes du processus de production et à identifier les dangers associés à chaque tâche effectuée. Ensuite, l’équipe HACCP doit évaluer la gravité, l’importance et la fréquence du risque et définir des mesures préventives. Parcourez cette page pour savoir comment effectuer une évaluation systématique des risques.

Principe #2 : Déterminer les CCP

Un point de contrôle critique ou CCP est une étape du processus de production où vous avez la possibilité de prévenir, d’atténuer ou d’éliminer complètement un danger pour la sécurité alimentaire. Par exemple, la réception des produits, la préparation et la manipulation des aliments, la cuisson, le réchauffage, le transport, etc.

Principe #3 : Établir les limites critiques des CCP

Une limite critique est la valeur minimale/maximale de la mesure de contrôle à un CCP pour prévenir, éliminer ou réduire l’apparition d’un danger. De plus, elle sépare les produits sûrs et acceptables des produits dangereux et inacceptables. Les exemples incluent la mesure du temps, de la température, des niveaux de pH. À cela s’ajoute, la mesure de l’activité de l’eau, du poids et d’autres mesures basées sur les normes réglementaires.

Principe n°4 : Configurer un système de surveillance

La surveillance régulière des CCP permet de garder une trace de l’opération pour déterminer s’il y a un écart par rapport au CCP ou une perte de contrôle. Les CCP surveillés peuvent fournir des données pour une documentation appropriée afin d’aider à établir des actions correctives.

Principe #5 : Établir des actions correctives

Vous devez mettre en place des actions correctives lorsque les mesures préventives ne sont pas suffisantes pour atteindre les objectifs du plan. Ensuite procédez à un suivi des actions correctives lorsqu’il y a un écart par rapport à une limite critique. L’équipe HACCP doit identifier le problème et la cause de la non-conformité, ainsi que la disposition du produit dangereux. Pour cette raison, assurez-vous de bien documenter les actions correctives et de les enregistrer toutes.

Principe #6 : Vérifier le plan HACCP

La vérification d’un plan HACCP ne doit pas se limiter à la simple surveillance de l’opération. Vous devez toutefois valider si le système HACCP fonctionne conformément au plan d’action prévu. Les exemples d’activités de vérification comprennent les tests de produits, la consultation d’experts, les observations en usine, l’étalonnage des instruments ainsi que les revues de journaux.

Principe n°7 : Établir la documentation

Un enregistrement détaillé du plan HACCP constitue une preuve solide que les aliments fabriqués sont sûrs et ont subi des procédures critiques pour couvrir tous les risques possibles. Tous les enregistrements doivent contenir des informations complètes sur les 5 conditions préalables et les 7 principes.

Un plan HACCP est plus efficace lorsqu’on effectue chaque étape de manière approfondie et rigoureuse. L’équipe HACCP doit s’engager à valider régulièrement le processus et à identifier ce qui pourrait mal tourner. Pour soutenir le plan HACCP, vous devez établir une bonne pratique de fabrication (BPF) pour garantir que toutes les procédures de l’industrie sont sûres et conformes aux normes de l’industrie.

Étapes HACCP pour développer un bon plan

Le système HACCP vise à repérer les dangers biologiques, chimiques ou physiques présents dans la production alimentaire. Lors de la préparation et de la transformation des aliments, certains risques naturels peuvent être présents sous la forme d’insectes ou de saletés. D’autres dangers pourraient être involontaires, comme la présence de cheveux ou un mauvais étiquetage des ingrédients. En effet, les dangers à risque plus élevé peuvent inclure la falsification intentionnelle ou la contamination des produits par le non-respect des normes alimentaires réglementaires.

Pour cette raison, la sécurité de la production alimentaire devrait être la priorité absolue des fabricants de produits alimentaires. Voici les 5 étapes HACCP préalables à l’élaboration d’un bon plan :

- Identifier qui est impliqué : constituer une équipe multidisciplinaire HACCP qui représente des individus de tous les secteurs de l’établissement. Par exemple, AQ, R&D, assainissement, maintenance, expédition et réception, production et achats, etc.

-

Décrivez le produit et son objectif : demandez à votre équipe HACCP de décrire l’aliment et son utilisation prévue. Définir les méthodes de traitement et comment il est distribué.

-

Connaissez vos consommateurs : déterminez les consommateurs cibles. Il peut toutefois s’agir du grand public ou d’un groupe démographique particulier ayant des besoins spécifiques. (ex. nourrissons, femmes enceintes, personnes âgées, etc.).

-

Créer un organigramme pour mieux comprendre le produit et son processus de production. Développez un organigramme pour décrire clairement les étapes de l’ensemble du plan.

-

Vérifiez votre diagramme : évaluez l’exactitude et l’exhaustivité du diagramme de flux en effectuant des inspections pendant les opérations de travail réelles.

Tenue de registres du plan HACCP : pourquoi est-ce important ?

La tenue de registres est l’un des 7 principes de l’HACCP et sa bonne mise en œuvre est nécessaire pour obtenir la certification HACCP. Une tenue précise des registres peut aider les responsables hiérarchiques et les propriétaires d’entreprise à garder une trace de l’historique de leurs processus de production alimentaire et des actions correctives mises en œuvre. La tenue de registres peut également aider à fournir la preuve d’une conformité HACCP cohérente.

Pour obtenir la certification HACCP et rester en conformité, les entreprises sont tenues de conserver les enregistrements de leur système HACCP, de leurs processus de production alimentaire et, plus important encore, de la surveillance des points de contrôle critiques (CCP) et des actions correctives.

Qu’est-ce qu’un point de contrôle critique (CCP) ?

Un CCP est un point de pause dans un processus de production qu’une entreprise a la possibilité de prévenir, d’atténuer ou d’éliminer complètement un danger pour la sécurité alimentaire. Elle s’accompagne d’une limite critique qui est une limite définie dans laquelle les mesures doivent rester à l’intérieur pour minimiser les risques pour la sécurité alimentaire. Cependant, il est nécessaire d’accompagner tout écart par rapport à la limite critique d’actions correctives prédéfinies pour résoudre le problème.

La surveillance des CCP implique des mesures programmées et la tenue de registres des CCP pour s’assurer qu’ils se situent dans leurs limites critiques. Voilà ci-dessous un cadre comprenant des exemples et des conseils de tenue de dossiers sur la façon d’effectuer une surveillance efficace des CCP :

|

Cadre de surveillance du CCP |

|||

|

Article |

La description |

Exemple |

Conseils pour la tenue de dossiers |

|

Étape CCP |

Une étape clé dans le processus de production qui est à risque de danger pour la sécurité alimentaire. Cette étape doit pouvoir être interrompue et surveillée. |

Retraitement de la volaille par aspiration et parage |

Votre équipe HACCP doit identifier et hiérarchiser cela dans le cadre de son analyse des risques et le documenter dans un modèle de plan HACCP |

|

Limite critique |

Fixez des limites dans lesquelles les mesures doivent rester pour minimiser les risques pour la sécurité alimentaire |

Aucune contamination fécale visible et 20-50 ppm de chlore |

Incluez des instructions détaillées pour le personnel dans votre outil de tenue de dossiers sur la façon d’effectuer des mesures et de vérifier par rapport aux limites critiques |

|

Procédure de surveillance |

Établit la fréquence du suivi, par qui, quoi observer et comment observer. |

Le superviseur de ligne effectuera un échantillonnage aléatoire toutes les heures pour vérifier la présence de matières fécales visibles. Superviseur de ligne pour vérifier le chlore toutes les 2 heures. |

Les enregistrements de surveillance de routine HACCP doivent inclure la date, l’heure, des preuves photographiques, le personnel effectuant la surveillance et les détails de l’observation. |

|

Mesures correctives |

Détaille les étapes à suivre si les limites critiques ne sont pas respectées. |

Retraiter ou condamner. Ajuster et revérifier le chlorateur. |

Journal des actions correctives/déviantes |

|

Vérifications HACCP |

Les outils de surveillance et les enregistrements du CCP sont vérifiés. |

Vérification quotidienne des dossiers. Tests chimiques une fois par jour. |

Idéalement fait et enregistré par un personnel désigné qui n’a pas effectué la surveillance du CCP. |

À l’aide d’un journal des actions correctives, les détails de l’écart par rapport aux limites critiques et les actions correctives correspondantes doivent être enregistrés à chaque fois qu’ils se produisent. Il est important de saisir la date et l’heure exactes ainsi que le nom du personnel qui a effectué l’action.

L’importance d’une vérification efficace de la tenue des dossiers

La vérification est un principe crucial de l’HACCP qui permet de confirmer si un plan HACCP est suivi et si les procédures mises en œuvre sont effectivement efficaces pour contrôler les dangers pour la sécurité alimentaire. La vérification de la tenue des dossiers permet d’examiner les mesures correctives prises et de s’assurer qu’elles sont effectuées correctement.

Les tendances sur la fréquence et les types d’écarts par rapport aux limites critiques peuvent être observées grâce à la vérification. Si elle est effectuée de manière routinière, tout comme pour le suivi des CCP, la vérification peut aider à la mise en œuvre cohérente et à l’amélioration continue d’un système HACCP.

Comment les entreprises utilisent la technologie pour rationaliser la tenue des dossiers du plan HACCP

Les entreprises certifiées HACCP maintiennent leur certification en suivant les 7 principes HACCP et en étant cohérentes et détaillées dans la tenue de leurs dossiers. Cependant, traditionnellement, la tenue des registres HACCP est basée sur le papier et peut entraîner une charge administrative excessive et rendre la certification plus difficile à obtenir et à maintenir.

L’utilisation d’outils logiciels peut aider non seulement à rationaliser la tenue des registres HACCP mais, aide également les superviseurs et le personnel à effectuer leurs contrôles de routine HACCP quotidiens.

Découvrez comment Marley Spoon, une entreprise de livraison de nourriture de confiance en Australie, utilise la technologie pour atténuer les risques de sécurité alimentaire et s’assurer que chaque étape de la production s’aligne sur son plan HACCP.

HACCP exemple avec SafetyCulture (anciennement iAuditor)

L’utilisation de listes de contrôle numériques peut être très utile pour matérialiser et documenter votre plan HACCP. SafetyCulture (anciennement iAuditor) est l’un des meilleurs logiciels d’inspection basés sur le cloud au monde qui permet aux utilisateurs d’effectuer des inspections de classe mondiale et de générer des rapports sur place. Vous pouvez utiliser les listes de contrôle HACCP numériques de SafetyCulture (iAuditor) pour :

-

Créer un profil général de l’équipe HACCP et des produits ;

-

Effectuer des contrôles HACCP sans papier à l’aide de n’importe quel appareil portatif ;

-

Mener de meilleures procédures de surveillance et d’analyse des risques ;

-

Puis, enregistrer et documenter toutes les informations importantes ;

-

Prendre des photos des écarts CCP et saisir les valeurs qui justifient la nécessité d’actions correctives ;

-

Effectuez des contrôles de température précis à l’aide de thermomètres Bluetooth (nouveau sur SafetyCulture (iAuditor)): surveillance automatisée de la température) ;

-

Effectuer des vérifications de routine à l’aide de notifications de planification automatiques ; et suivre les améliorations de la sécurité alimentaire globale.

Un système HACCP aide à assurer la sécurité des aliments pour les consommateurs. De plus, il facilite également les entreprises à éviter des pertes coûteuses. Vous pouvez rendre possible la tenue de dossiers rationalisée dans la mise en œuvre d’un plan HACCP efficace. Utilisez simplement une technologie à laquelle vous pouvez accéder à tout moment, n’importe où dans la paume de votre main. Pour ce fait, commencez par télécharger nos listes de contrôle HACCP gratuites et modifiez-les en fonction de vos plans et besoins HACCP.

FAQ sur l'HACCP

Le HACCP est une approche systématique pour identifier les dangers potentiels dans les processus de production alimentaire, déterminer où ces dangers peuvent être évités ou éliminés, et les surveiller en permanence pour s’assurer que les points de contrôle restent en place. En mettant en œuvre ce système, les producteurs d’aliments peuvent réduire le risque de maladie d’origine alimentaire et s’assurer que leurs produits sont propres à la consommation

Un plan HACCP est élaboré et rédigé non seulement par un individu, mais dans le cadre d’un effort collaboratif des principales parties prenantes et des employés clés de l’entreprise ou de l’équipe HACCP. L’équipe HACCP est généralement composée de personnes possédant une connaissance et une expertise approfondies du processus de production alimentaire spécifique analysé, tels que des scientifiques de l’alimentation, des microbiologistes, des ingénieurs et des professionnels de l’assurance qualité.

Un plan HACCP doit être vérifié et validé régulièrement pour s’assurer qu’il reste efficace dans la prévention des risques et la production d’aliments sûrs. Bien qu’il n’y ait pas d’intervalle défini pour chaque examen, les plans HACCP devraient idéalement être évalués et mis à jour chaque fois qu’il y a de nouveaux équipements, ingrédients, matériaux ou toute forme de changement dans le processus de production alimentaire.