Publication 26 Sept 2025

Article par

6 min de lecture

La maintenance préventive est une approche proactive de la maintenance qui permet d’éviter les temps d’arrêt non planifiés et de réduire les coûts liés aux défaillances imprévues des équipements. En effectuant un entretien de routine, les techniciens s’assurent que les équipements sont toujours en bon état de marche et que les temps d’arrêt, ou toute autre interruption de travail, sont planifiés et pris en compte avant la date prévue. Pour que la maintenance préventive fonctionne, la planification stratégique et la programmation sont essentielles. En outre, la tenue d’un registre précis de toutes les inspections, procédures d’entretien, rapports de service et d’état est essentielle à la réussite de tout programme d’entretien préventif. Ces dossiers fournissent des données actuelles et historiques sur les équipements et peuvent aider à déterminer si une pièce d’équipement doit être réparée ou entièrement remplacée.

Fiche de maintenance préventive des immeubles de bureaux | Téléchargement gratuit

Les processus de maintenance préventive varient en fonction de l’industrie et du type d’équipement. En fonction du lieu, il existe souvent des normes ou des réglementations qui permettent de déterminer le type d’entretien ou d’inspection nécessaire et la fréquence à laquelle il doit être effectué.

Types de maintenance préventive

L’objectif principal de la maintenance préventive est de traiter les problèmes avant même qu’ils ne surviennent. En tant que telles, les tâches qui y sont liées sont effectuées dans le but d’anticiper, de prévenir et de prolonger le processus de panne des équipements. Les différentes industries fonctionnent différemment et, en tant que telles, utilisent différents types d’équipements qui nécessitent différentes méthodes d’entretien. La maintenance préventive se décline en différents types, en fonction du chantier et des exigences de l’entreprise, mais ces types se répartissent en quatre grandes catégories.

Entretien périodique

Également connue sous le nom de maintenance basée sur le temps, elle est effectuée sur les équipements et autres biens à intervalles réguliers tout au long de l’année. La maintenance préventive programmée chaque semaine, chaque mois, chaque trimestre ou chaque année entre dans cette catégorie. Les directives d’entretien périodique sont basées sur les recommandations du fabricant ou sur le temps moyen entre deux défaillances (MBTF). Le MBTF désigne le temps moyen de fonctionnement d’une machine ou d’une pièce d’équipement entre deux arrêts. Les directives pourraient également couvrir la maintenance basée sur les défaillances (FFM) et la maintenance basée sur les risques (RBM) en tant que sous-catégories.

Maintenance basée sur les performances

Également appelée maintenance basée sur les compteurs, elle est effectuée lorsqu’un relevé de compteur spécifique indique qu’un bien ou un équipement doit être réparé. Les relevés de compteurs sont basés sur des déclencheurs temporels, ce qui est un déclencheur de maintenance fréquemment utilisé. Les variables courantes mesurées par cette catégorie de maintenance sont les heures utilisées, la pression générée et le nombre de pièces produites.

Maintenance prédictive

La maintenance prédictive est considérée comme le « juste milieu » de la maintenance ; elle ne surestime ni ne sous-estime les procédures de maintenance et ne fait que ce qui est nécessaire pour maintenir les équipements en bon état de marche et prolonger leur durée de vie. Il s’agit d’une méthode de maintenance avancée qui utilise des technologies modernes telles que des capteurs pour détecter des anomalies, générer automatiquement un ordre de travail et l’attribuer à un technicien.

Maintenance prescriptive

Il s’agit de l’approche de la maintenance préventive basée sur les données, qui utilise une technologie de pointe pour transformer les données recueillies en informations exploitables. En s’appuyant sur des technologies émergentes comme l’intelligence artificielle (IA) et l’apprentissage automatique, cette méthode de maintenance est capable d’analyser l’état des équipements au fil du temps et d’évaluer les risques opérationnels, et utilise ces données pour fournir des recommandations spécialisées, spécifiques au scénario et au cas d’utilisation d’une organisation.

Créer un plan pour votre organisation

Une étude récente montre comment une entreprise de télécommunications a obtenu un retour sur investissement (ROI) de 545 % après avoir mis en place un plan de maintenance préventive. Bien qu’un rendement de 545 % semble intéressant, il faut pour cela obtenir l’adhésion des parties prenantes et des équipes de direction à la mise en œuvre d’un plan de maintenance préventive, ce qui exige beaucoup de travail et une compréhension approfondie des opérations et des équipements qui permettent à l’entreprise de fonctionner. Vous trouverez ci-dessous les étapes qui faciliteront la création d’un plan de maintenance préventive efficace :

Sélectionnez les actifs qui doivent faire l’objet d’un programme de maintenance préventive. La meilleure façon de démontrer l’efficacité d’un plan de maintenance préventive est de commencer par quelques actifs seulement, en choisissant les plus critiques. Cela aidera également l’équipe de maintenance à adopter un état d’esprit et un flux de travail plus proactifs.

Rassemblez toutes les informations nécessaires. Pour mettre en évidence le retour sur investissement du plan de maintenance préventive, vous devrez calculer et fournir le montant en euros qui sera économisé pour chaque actif. Il est également essentiel que vous disposiez d’une liste complète des tâches d’entretien spécifiques à effectuer et de leur fréquence, car celles-ci peuvent également entraîner certains coûts.

Rédiger le plan initial de maintenance préventive. Après avoir rassemblé les informations nécessaires au plan de maintenance préventive, il faut les saisir dans l’outil de planification de la maintenance que vous avez choisi, de préférence un système de gestion de la maintenance informatisé (GMAO). Un outil numérique aidera l’équipe de maintenance à assigner des tâches, à ajouter des priorités et des dates d’échéance, et permettra une collaboration facile sur les tâches et procédures de maintenance.

Surveillez et ajustez en conséquence. Pour s’assurer que le temps est optimisé pendant la mise en œuvre du plan d’entretien préventif, l’équipe d’entretien doit surveiller la quantité de travaux d’entretien effectués sur un équipement spécifique et le nombre de pannes, le cas échéant, qu’il a subies après coup. Cela permettra d’éviter le piège de consacrer trop de temps ou de travail à un actif spécifique alors qu’il n’est pas nécessaire.

Étendez le plan de maintenance préventive à l’ensemble des actifs. Lorsque la maintenance préventive initiale aura prouvé son important retour sur investissement, il sera plus facile d’obtenir l’approbation de la direction. Cela permettra également à l’équipe de maintenance d’argumenter lorsqu’elle décidera d’étendre la portée du plan de maintenance préventive. Lorsque le plan est étendu à tous les actifs de l’organisation, le retour sur investissement devient également plus important.

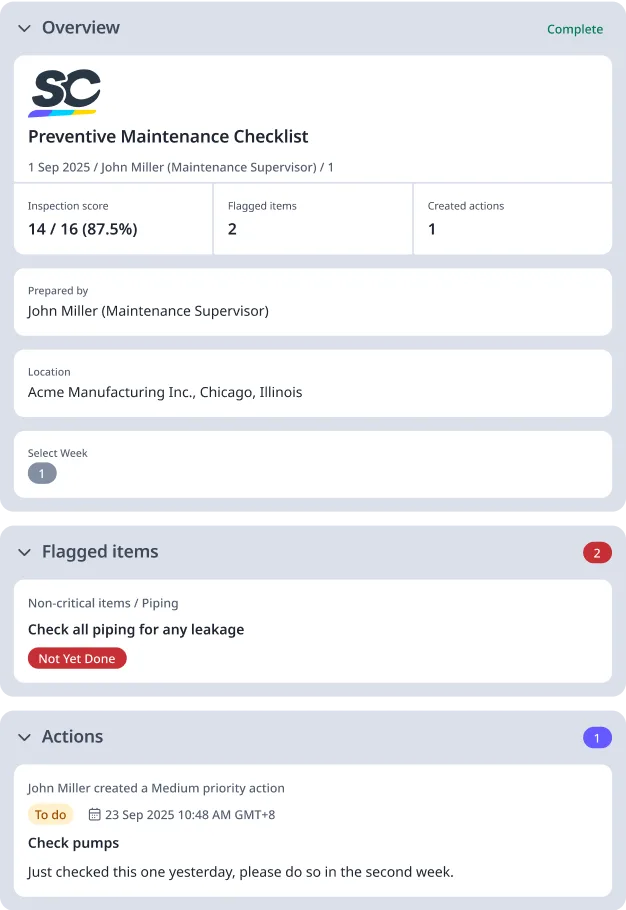

Utilisation d’SafetyCulture (iAuditor)

La maintenance préventive peut être un processus compliqué, en particulier pour les organisations ayant plusieurs sites et équipements. Il est important de mettre en place un système ou un outil capable de simplifier le processus en renforçant son aspect collaboratif et en tirant parti des technologies modernes.

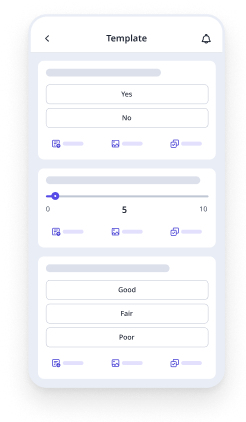

SafetyCulture (iAuditor) est une application mobile d’inspection qui fournit aux équipes de maintenance une source d’information unique pour leurs données de maintenance et d’inspection. Créez des rapports plus détaillés avec des images et d’autres médias et partagez-les facilement avec le personnel concerné en ligne par courrier électronique, SMS ou lien Web. Gardez toujours les membres de l’équipe sur la même longueur d’onde, grâce à une application mobile intuitive que vous pouvez utiliser pour personnaliser des fiches de maintenance préventive préétablies ou créer les vôtres.

Vous cherchez encore une liste de contrôle?

Créez un modèle de liste de contrôle personnalisé instantanément avec l'IA