Publication 26 Feb 2026

Article par

5 min de lecture

Qu’est-ce que le contrôle visuel ?

Le contrôle visuel est une méthode d’inspection courante de contrôle qualité qui utilise uniquement l’œil nu pour repérer les défauts ou les problèmes. Des spécialistes de la sécurité et du contrôle qualité formés dans différents secteurs d’activité effectuent des inspections visuelles pour aider à normaliser les meilleures pratiques et à renforcer le respect des réglementations en matière de sécurité et de normes industrielles.

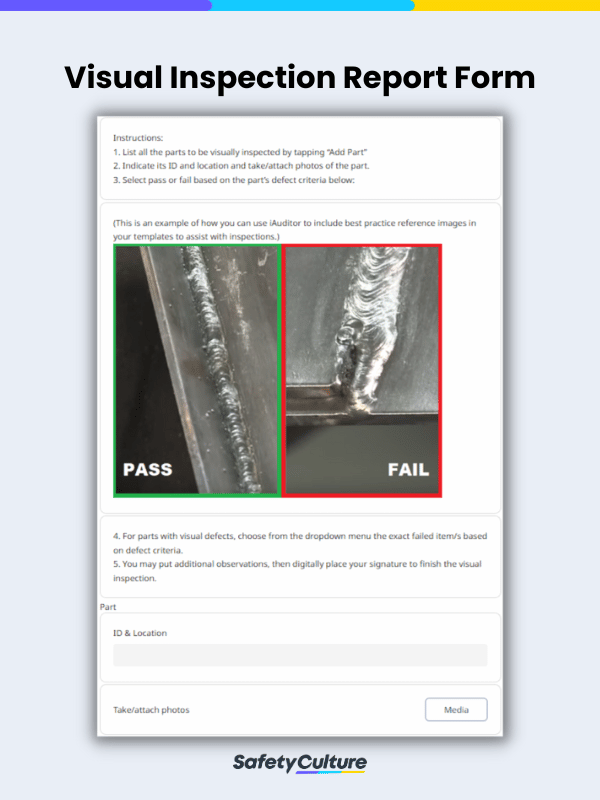

Exemple de rapport de contrôle visuel | SafetyCulture

Comment réaliser un contrôle visuel efficace

De nombreux défauts sont superficiels et peuvent être détectés par un contrôle visuel minutieux. Dans certains cas, les contrôleurs qualité obtiennent des résultats de contrôle visuel incohérents, soit parce qu’ils ne comprennent pas complètement les critères de défauts, soit parce qu’ils n’ont aucune référence à laquelle comparer le produit.

Les procédures de contrôles visuels, qui constituent l’une des méthodes d’assurance qualité les plus simples et les plus rentables, varient selon les secteurs. De manière générale, voici 5 étapes simples pour réaliser des contrôles visuel efficaces :

Étape 1 : définir les critères liés aux défauts

Les principales parties prenantes, telles que les ingénieurs qualité, le personnel de production et les clients, doivent parvenir à un consensus sur les critères de défauts. Des critères de défauts clairement définis permettent aux inspecteurs de prendre des décisions de réussite ou d’échec pour les produits. Documentez les défauts à l’aide de photos et de descriptions techniques pour les contrôles visuels quotidiens dans l’atelier.

Étape 2 : standardiser les techniques de contrôle

Les responsables de la qualité doivent évaluer régulièrement les techniques de contrôle en cours afin de confirmer la cohérence des décisions de réussite ou d’échec des contrôleurs. Déterminer dans quelle mesure les décisions des contrôleurs correspondent aux critères de défaut établis afin de normaliser les techniques de contrôle dans l’organisation. Il arrive que les inspecteurs interprètent mal la norme lorsqu’ils ne disposent pas de représentations visuelles des défauts lors des inspections visuelles.

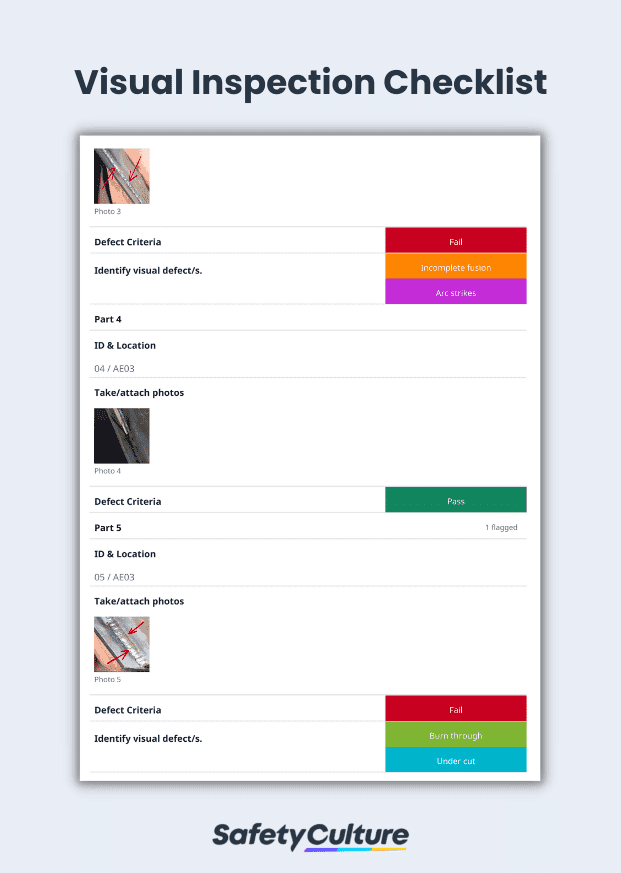

Étape 3 : analyser les défauts visuels

Lorsque les décisions concernant les mêmes produits sont contradictoires d’un contrôle à l’autre, abordez le problème en analysant les défauts visuels les plus importants. Évaluez le coût de la qualité en fonction de la fréquence et du nombre de défauts afin de déterminer quel type de défaut a le plus grand impact sur les opérations quotidiennes. Les responsables qualité doivent également prendre en compte le coût, le temps de réparation et l’importance pour le client afin de créer et de mettre en œuvre des plans d’action efficaces.

Étape 4 : communiquer les mesures d’amélioration

Après avoir résolu les problèmes liés à des défauts visuels spécifiques, réévaluez la performance de l’inspection pour affirmer la concordance globale entre les décisions des contrôleurs et les normes établies. Partagez les résultats à l’ensemble du personnel chargé de la sécurité et de la qualité afin qu’il soit responsabilisé et qu’il s’approprie les efforts d’amélioration continue.

Étape 5 : utiliser des checklists adaptées aux mobiles

Utiliser des checklists de contrôle visuel prêtes à l’emploi permettrait d’augmenter de plus de 200 % le débit de produits de qualité.

Lorsque les contrôleurs qualité peuvent accéder aux critères de défaut à tout moment et en tout lieu et faire des photos des défauts visuels, la précision des décisions de réussite ou d’échec peut être radicalement améliorée. Lorsque les responsables de la qualité bénéficient d’une visibilité grâce à des données en temps réel et à des informations exploitables, des décisions commerciales plus judicieuses peuvent être prises et l’excellence opérationnelle peut être atteinte.

Qu’est-ce qu’un logiciel de contrôle visuel ?

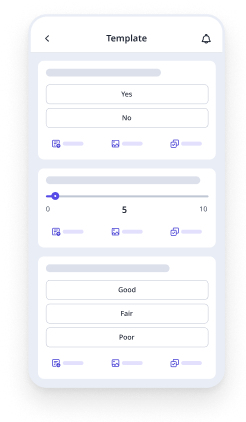

Un logiciel de contrôle visuel est un outil numérique qui permet au personnel chargé de la sécurité et de l’assurance qualité d’effectuer différentes inspections visuelles. Effectuez des inspections visuelles des installations, des produits ou des structures directement depuis une tablette ou un appareil mobile.

SafetyCulture (anciennement iAuditor), une plateforme de vérifications incontournable à laquelle font confiance les leaders du secteur, peut aider à identifier facilement les défauts visuels, à normaliser les techniques de contrôles visuels et à augmenter le débit global des produits de qualité. Avec SafetyCulture (iAuditor) , vous pouvez :

Créer des listes de contrôle visuel prêtes à l’emploi

Prendre des photos et ajouter des annotations dans l’application

Générer et partager automatiquement des rapports de contrôle visuel aux membres de l’organisation. Prévisualiser un exemple de rapport.

Obtenir des données en temps réel avec SafetyCulture (iAuditor) Analytics

Utiliser l’application gratuitement avec de petites équipes. Rapports et stockage illimités pour les comptes premium. Comparez les tarifs .

Avantages de l’utilisation d’un logiciel pour les contrôles visuels

Le contrôle visuel est l’une des méthodes d’inspection les plus anciennes et les plus fondamentales qui contribue à garantir l’assurance qualité. Il s’agit d’examiner une pièce d’équipement et d’utiliser les sens tels que la vue, l’ouïe, le toucher et l’odorat pour détecter les défauts.

Cependant, cette méthode peut s’avérer peu concluante en raison de l’incohérence des résultats de l’inspection visuelle due au manque de compréhension des contrôleurs concernant les spécifications des défauts ou l’indisponibilité de références auxquelles comparer le produit. Voici les trois principaux avantages de l’utilisation d’SafetyCulture (iAuditor) pour rationaliser les techniques de contrôle visuel :

Prendre une photo des problèmes quotidiens

Identifiez facilement les défauts visuels et étayez votre contrôle visuel par des preuves photographiques. Capturez des photos dans l’application et fournissez des notes pour obtenir un document d’inspection visuelle plus fiable et plus détaillé.

Assurer la cohérence

Mettez tout le monde sur la même longueur d’onde avec SafetyCulture (iAuditor). Standardisez les modèles de contrôle pour obtenir une structure cohérente des informations dont vous avez besoin. Utilisez différents types de réponses comme les choix multiples, les réponses textuelles, les cases à cocher, etc. Fournissez des instructions et des photos de référence pour éliminer les incertitudes des inspections.

Obtenir un meilleur aperçu de votre activité

Transformez les résultats de votre inspection en informations exploitables. Obtenez une visibilité en temps réel sur votre productivité, votre conformité, votre précision et d’autres données dont vous avez besoin pour vous améliorer.

Vous cherchez encore une liste de contrôle?

Créez un modèle de liste de contrôle personnalisé instantanément avec l'IA